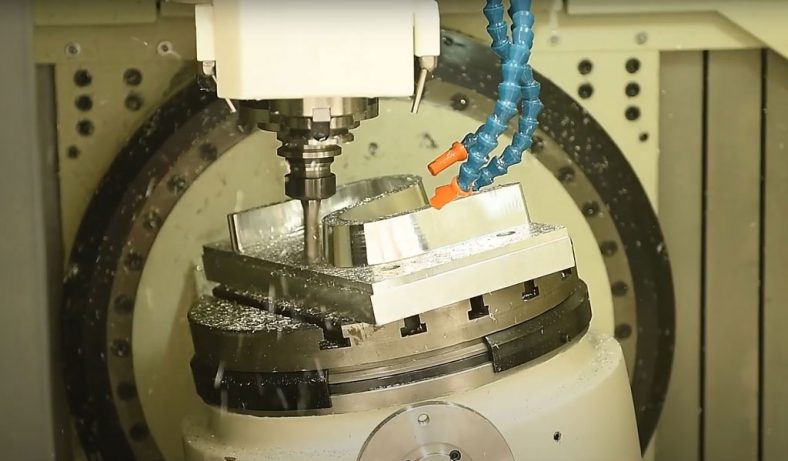

Le perçage par piqûres est une méthode efficace pour améliorer l’élimination des copeaux, le refroidissement et la précision des trous dans le traitement des métaux. Il est largement utilisé dans l’usinage CNC, en particulier pour les trous profonds et les matériaux durs. En sélectionnant le cycle de perçage approprié (G81, G73 ou G83) et en ajustant des paramètres tels que la profondeur de perçage et la vitesse d’avance, les machinistes peuvent optimiser les performances tout en prolongeant la durée de vie de l’outil. Pour ceux qui travaillent dans l’industrie du travail des métaux, l’intégration du perçage par piqûres dans les stratégies d’usinage peut conduire à des trous plus propres et plus précis et à une meilleure longévité des outils. Aujourd’hui, nous voulons faire une explication approfondie de cette technique de perçage CNC en décomposant la signification du perçage par piqûres, les codes G du cycle, les utilisations, le contrôle de la profondeur et des exemples de programmes de travail.

Le perçage par picots, également appelé perçage par picots, est une technique d’usinage utilisée pour percer des trous profonds et précis. Au lieu d’avancer continuellement dans le matériau, le foret se rétracte par intermittence, évacuant les copeaux et réduisant l’accumulation de chaleur. Cette méthode évite l’encrassement des copeaux, l’usure excessive de l’outil et les dommages thermiques, ce qui la rend idéale pour l’usinage de trous profonds et les applications de haute précision.

Avantages du perçage par percement

Le perçage par perçage présente plusieurs avantages qui améliorent l’efficacité et la précision de l’usinage :

- Élimination efficace des copeaux – Empêche les copeaux d’obstruer le trou, garantissant ainsi un processus de perçage en douceur.

- Réduction de la chaleur – La rétraction intermittente permet au liquide de refroidissement d’atteindre le tranchant, réduisant ainsi les dommages thermiques.

- Qualité de trou améliorée – L’élimination des copeaux évite la rugosité de la surface et améliore la précision dimensionnelle.

- Durée de vie prolongée de l’outil – La réduction de l’accumulation de chaleur et de copeaux minimise l’usure, ce qui prolonge la durée de vie du foret.

Malgré ces avantages, le perçage par peck augmente légèrement le temps d’usinage par rapport au perçage continu, ce qui rend important l’équilibre entre efficacité et qualité.

Limites du perçage par piqûres

Bien que le perçage par perçage améliore la qualité de l’usinage, il présente certains inconvénients :

- Temps d’usinage plus long – La rétraction intermittente ajoute des mouvements supplémentaires, augmentant ainsi le temps de perçage total.

- Exigences en matière d’outils plus élevées – Les forets doivent avoir une résistance et une ténacité élevées pour supporter des rétractions répétées.

- Complexité opérationnelle – Nécessite un contrôle précis de la profondeur et de la fréquence des pics pour obtenir des résultats optimaux.

Malgré ces défis, le perçage par perçage reste une technique précieuse pour les applications exigeant précision, contrôle des copeaux et précision des trous profonds.

Quand utiliser le perçage par peck ?

Le perçage par immersion est utile dans les situations où l’évacuation des copeaux, le contrôle de la chaleur et la précision sont essentiels. Il est souvent utilisé dans les cas suivants :

- Usinage de trous profonds – Lorsqu’un trou est trop profond pour être percé en une seule passe.

- Bris de copeaux – Spécialement pour les matériaux plus durs où les copeaux longs peuvent provoquer la rupture de l’outil.

- Élimination des copeaux – Empêche l’accumulation de copeaux dans les goujures du foret.

- Refroidissement et lubrification – Améliore l’accès du liquide de refroidissement au tranchant.

- Contrôle de percée – Assure un meilleur contrôle lorsque le foret sort du matériau.

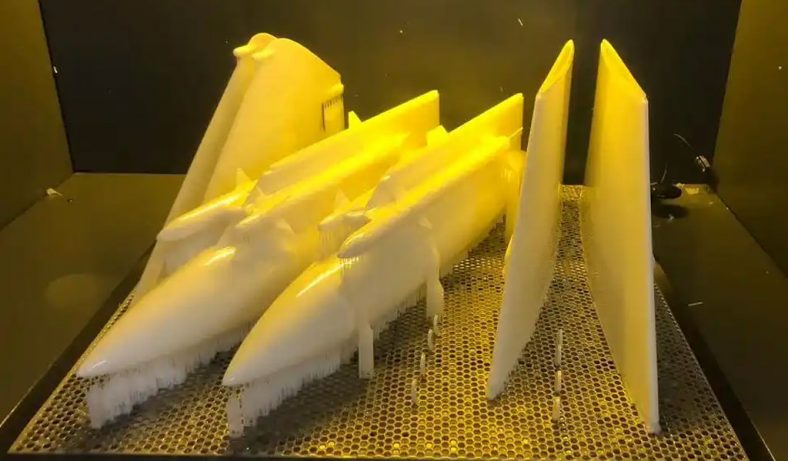

Les industries telles que l’aérospatiale, l’automobile et l’usinage de précision font fréquemment appel au perçage par peck pour les composants de moteurs, les boîtes de vitesses, les moules et les pièces optiques.

Applications du perçage par piqûres

Le perçage par peck est largement utilisé dans les industries qui nécessitent l’usinage de trous profonds, telles que :

- Aéronautique – Les composants et les pièces structurelles des moteurs d’avion nécessitent des trous profonds et précis.

- Fabrication automobile – Les blocs moteurs, les boîtes de vitesses et d’autres pièces bénéficient d’un perçage contrôlé.

- Usinage de précision – Les moules, les composants optiques et autres pièces de haute précision nécessitent des trous propres et précis.

Cette technique est particulièrement efficace pour les matériaux durs où le contrôle des copeaux est un défi et pour les situations où l’accès au liquide de refroidissement est limité.

Comment fonctionne le perçage par peck ?

Le perçage par percement suit un processus cyclique qui se compose de plusieurs étapes :

- Perçage initial – Le foret commence à couper le matériau, générant des copeaux.

- Rétraction – Après avoir atteint une certaine profondeur, le foret se retire légèrement, permettant ainsi l’élimination des copeaux.

- Refroidissement et nettoyage – Cette action de rétraction améliore l’accès au liquide de refroidissement et empêche le colmatage des copeaux.

- Re-perçage – La perceuse reprend sa coupe plus profondément dans le matériau, en répétant le cycle jusqu’à ce que la profondeur souhaitée soit atteinte.

La profondeur et la fréquence de la rétraction sont des facteurs clés qui doivent être ajustés en fonction du type de matériau et de la profondeur du trou. Si la rétraction est trop faible, les copeaux risquent de ne pas être évacués efficacement. Si elle est trop profonde, le temps d’usinage augmente inutilement. De plus, le foret doit être suffisamment solide pour supporter des mouvements continus vers l’avant et vers l’arrière, ce qui nécessite une sélection minutieuse de l’outil.

Qu’est-ce que le cycle de perçage par perçage ?

Le cycle de perçage par incréments consiste à percer par incréments plutôt qu’en un seul mouvement continu. Le cycle comprend les étapes suivantes :

- Avancement du foret – Le foret pénètre dans le matériau jusqu’à une profondeur prédéfinie (valeur Q).

- Rétraction – Après avoir atteint la profondeur définie, le foret se rétracte pour évacuer les copeaux et permettre au liquide de refroidissement d’atteindre le tranchant.

- Refroidissement et nettoyage – La rétraction permet d’évacuer les copeaux et d’éviter l’accumulation de chaleur.

- Répéter jusqu’à la profondeur finale – La perceuse continue ce cycle jusqu’à ce qu’elle atteigne la profondeur de trou requise.

La profondeur de chaque passe doit être soigneusement contrôlée pour équilibrer le temps d’usinage et l’efficacité d’élimination des copeaux. Si les incréments sont trop petits, l’usinage devient lent. S’ils sont trop grands, les copeaux risquent de ne pas être évacués correctement.

Codes G du cycle de perçage par enlèvement de copeaux

Dans la programmation CNC, différents codes G sont utilisés pour contrôler le processus de perçage par enlèvement de copeaux en fonction de la profondeur requise et des besoins d’enlèvement de copeaux. Les principaux cycles de perçage comprennent :

G81 – Cycle de perçage simple

- Utilisé pour les trous peu profonds où l’élimination des copeaux n’est pas un problème majeur.

- La perceuse se déplace en une seule avance continue jusqu’à la profondeur finale.

- Ne convient pas aux trous profonds en raison d’une mauvaise évacuation des copeaux.

Exemple de cycle de perçage G81 Code tour : N10 G99 G81 X3,5 Y5,0 R0,1 Z-1,0 F8,0

- G81 – Cycle de perçage simple.

- X, Y – Position du trou.

- R0.1 – Rétracter le plan.

- Z-1,0 – Profondeur finale.

- F8.0 – Vitesse d’avance.

G73 – Cycle de perçage à grande vitesse

- Convient aux trous de profondeur moyenne (3D–5D).

- Le foret se rétracte sur une petite distance (0,5 à 1 mm) après chaque perçage.

- Plus rapide que le G83 mais moins efficace pour les trous profonds.

Exemple de cycle de perçage G73 Perk Code tour : N20 G99 G73 X3,5 Y5,0 R0,1 Z-2,0 Q0,5 F8,0

- G73 – Perçage par perçage à grande vitesse.

- Q0.5 – Profondeur du pic.

- Autres paramètres similaires à G81.

G83 – Cycle de perçage par piqûres profondes

- Utilisé pour les trous profonds (5D ou plus).

- Le foret se rétracte complètement vers le plan R après chaque perçage.

- Assure une meilleure évacuation des copeaux et une meilleure pénétration du liquide de refroidissement.

Exemple de cycle de perçage G83 Perk Code du tour : N30 G99 G83 X3,5 Y5,0 R0,1 Z-3,0 Q0,6 F8,0

- G83 – Perçage de trous profonds par peck.

- Q0.6 – Profondeur du pic.

- Se rétracte complètement après chaque coup de bec.

Choisir le bon cycle de perçage par peck G Code

Le choix entre G81, G73 et G83 dépend de la profondeur du trou et des propriétés du matériau :

| Profondeur | Code G recommandé | Raison |

|---|---|---|

| ≤ 3D | G81 | Le plus rapide, mais l’élimination des copeaux est médiocre. |

| 3D-5D | G73 | Brise les copeaux, plus rapidement que le G83. |

| 5D | G83 | Idéal pour les trous profonds, assure une coupe nette |

Pour les matériaux plus durs, le G83 est souvent préféré, même pour des profondeurs modérées, car il empêche le colmatage des copeaux et la défaillance de l’outil.

Comment contrôler la profondeur de perçage du picot ?

Un contrôle correct de la profondeur est essentiel pour un usinage efficace et une longévité de l’outil. La valeur Q (profondeur de perçage) détermine la quantité de matière enlevée par le foret avant de se rétracter.

Formule de calcul du nombre de coups de bec

Pour déterminer le nombre de coups nécessaires pour une profondeur de trou donnée :

Pn=Td/Q

Où:

- Pn = Nombre de coups de bec.

- Td = Profondeur totale du trou.

- Q = Profondeur de perçage.

Exemple de calcul :

Si vous percez un trou de 1,225 pouce de profondeur avec une profondeur de perçage de 0,5 pouce :

Pn=1,225/0,5=2,45

Étant donné que les coups doivent être des nombres entiers, arrondissez à 3 coups.

Contrôle de la profondeur de percée

Lors du perçage de matériaux, il est important de contrôler la façon dont le foret sort du trou, en particulier pour les matériaux durs. Pour éviter une force excessive lors de la percée :

- Réduisez la profondeur de perçage finale avant de sortir.

- Ralentissez la vitesse d’alimentation vers la fin.

- Utilisez un temps de maintien pour une finition plus lisse.

Exemple de contrôle de percée utilisant G83 : N40 G99 G83 X3,5 Y5,0 R0,1 Z-1,8 Q1,2 F6,0

- Z-1.8 – S’arrête juste avant la pénétration complète.

- Q1.2 – Ajusté pour éviter une percée soudaine.

Comment contrôler le temps de cycle de perçage par peck ?

Le perçage par enlèvement de copeaux a un impact considérable sur le temps de cycle en raison des rétractions répétées du foret. Chaque fois que le foret se rétracte, il se déplace sur une distance totale supérieure à la profondeur réelle du trou, ce qui augmente le temps d’usinage. Ci-dessous, nous expliquons comment le temps de cycle du perçage par enlèvement de copeaux est calculé et comment il peut être optimisé.

Comprendre le mouvement de perçage par peck

Lors de l’utilisation d’un cycle de perçage standard G83 , le foret ne se déplace pas simplement directement jusqu’à la profondeur finale. Au lieu de cela, il suit un modèle répétitif :

- Avancement du foret – Le foret avance d’une profondeur définie (valeur Q).

- Rétraction vers le plan R – Le foret recule pour permettre l’élimination des copeaux et le refroidissement.

- Répéter jusqu’à la profondeur finale – Le processus continue jusqu’à ce que le trou atteigne la profondeur requise.

Cela signifie que la distance totale parcourue par la perceuse est bien supérieure à la profondeur réelle du trou, ce qui affecte le temps de cycle.

Exemple : durée du cycle dans un cycle de perçage standard G83

Envisagez de percer un trou de 2,5 pouces de profondeur avec une valeur Q de 0,5D (la moitié du diamètre du foret). Cela donne 21 coups pour terminer le trou.

- Chaque coup nécessite de percer, de se rétracter et de rentrer à nouveau dans le trou.

- Le mouvement total est de près de 60 pouces pour percer un trou de 2,5 pouces.

- Avec 21 entrées dans le matériau, l’usure des outils augmente.

Cette méthode est inefficace, entraînant un temps de cycle excessif et une dégradation des outils.

Optimisation du temps de cycle avec les paramètres G83 IJK

Au lieu d’utiliser une profondeur Q fixe pour chaque peck, nous pouvons améliorer l’efficacité en réduisant progressivement la profondeur du peck en utilisant les valeurs IJK dans G83 :

- I (Profondeur de perçage initiale) : Le premier perçage peut être 3 à 5 fois supérieur au diamètre de l’outil (D).

- J (Réduction par passage) : chaque passage suivant enlève moins de matière pour réduire la contrainte de l’outil.

- K (Minimum Peck Depth) : La plus petite profondeur pour les coups finaux.

Exemple d’optimisation pour un foret de 0,25 pouce de diamètre

- I = 4D → Premier pic = 1 pouce (4 × 0,25).

- J = 2D → Chaque coup est réduit de 0,5 pouce (2 × 0,25).

- K = 1D → Profondeur minimale du perçage = 0,25 pouce.

En passant du G83 Q au G83 IJK, le nombre de pecks passe de 21 à 7, réduisant ainsi le temps de cycle de moitié (de 18 secondes à 9 secondes par trou).

Comparaison de la vitesse du cycle de différentes méthodes de perçage par enlèvement de copeaux

| Méthode de perçage | Cycle Time Per Hole |

|---|---|

| G83 (Valeur Q fixe) | 18 seconds |

| G83 (Perçage progressif JK) | 9 seconds |

| G73 (Perçage à perçage rapide) | 7 seconds |

| G81 (Refroidissement par broche, pas de perçage) | 3 seconds |

Pour les environnements à haute production, le G81 avec liquide de refroidissement traversant la broche (TSC) est la méthode la plus rapide, éliminant les rétractions inutiles.

Exemple pratique : programme CNC avec perçage par piqûres

Le programme CNC suivant illustre une séquence de perçage utilisant différents outils et cycles de perçage :

O2601 (Exemple de perçage par percement)

(T01 : perceuse à points)

N1 G20

N2 G17 G40 G80 T01

N3 M06

N4 G90 G54 G00 X3.5 Y5.0 S900 M03 T02

N5 G43 Z0.1 H01 M08

N6 G99 G82 R0.1 Z-0.2338 P300 F4.0

N7 G80 Z1.0 M09

N8 G28 Z1.0 M05

N9 M01

(T02 : Foret en U)

N10 T02

N11 M06

N12 G90 G54 G00 X3.5 Y5.0 S1100 M03 T03

N13 G43 Z0.1 H02 M08

N14 G99 G83 R0.1 Z-2.125 Q0.6 F8.0

N15 G80 Z1.0 M09

N16 G28 Z1.0 M05

N17 M01

- T01 – Perceuse ponctuelle pour centrage.

- T02 – Foret en U pour perçage initial.

- G83 – Utilisé pour le perçage de trous profonds.

Cette approche garantit l’élimination des copeaux, le contrôle de la chaleur et une gestion précise de la profondeur.

Plus de FAQ sur le perçage par perçage

1. Quelle est la différence entre le perçage et le perçage par perçage ?

Le perçage est un processus continu, au cours duquel le foret pénètre dans le matériau sans s’arrêter jusqu’à ce que la profondeur finale soit atteinte. Cela fonctionne bien pour les trous peu profonds, mais peut provoquer un colmatage des copeaux dans les trous plus profonds.

Le perçage par enlèvement de copeaux, en revanche, implique des rétractions intermittentes, permettant aux copeaux d’être évacués et au liquide de refroidissement d’atteindre le tranchant. Cette méthode est préférée pour les trous profonds et les matériaux durs afin d’éviter la surchauffe et l’usure de l’outil.

2. Comment puis-je déterminer la meilleure profondeur de peck ?

La profondeur de perçage (valeur Q) dépend de la dureté du matériau, de la taille du foret et de la profondeur du trou. Une valeur Q plus petite permet un meilleur contrôle mais augmente le temps d’usinage.

3. Quand dois-je utiliser G73 au lieu de G83 ?

Utilisez le G73 pour les trous de profondeur moyenne (3D–5D) où la rupture des copeaux est nécessaire mais où une rétraction complète n’est pas nécessaire. Le G83 est plus adapté aux trous profonds (5D+) où l’évacuation des copeaux est essentielle.

4. Le perçage par perçage peut-il être utilisé pour tous les matériaux ?

Oui, mais des ajustements sont nécessaires. Les matériaux plus durs nécessitent des coups plus petits et un débit de liquide de refroidissement plus important, tandis que les matériaux plus mous permettent des coups plus importants.

5. Comment le perçage par perçage affecte-t-il la durée de vie de l’outil ?

En éliminant les copeaux et en réduisant la chaleur, le perçage par perçage prolonge la durée de vie de l’outil, évitant ainsi une usure excessive ou une rupture de l’outil.