L’Inconel 718 est un alliage nickel-chrome-molybdène qui a eu un impact significatif dans de nombreuses industries, grâce à ses propriétés mécaniques exceptionnelles, sa résistance à la corrosion et sa stabilité à haute température. Le moulage par cire perdue est l’un des moyens les plus populaires de fabriquer des pièces complexes à partir de cet alliage.

Composition chimique de l’Inconel 718

| Élément | Pourcentage (%) |

|---|---|

| Nickel (Ni) | 50-55 |

| Chrome (Cr) | 17-21 |

| Molybdène (Mo) | 2.8-3.3 |

| Niobium (Nb) | 4,75-5,5 |

| Titane (Ti) | 0,65-1,15 |

| Aluminium (Al) | 0,2-0,8 |

| Fer (Fe) | Équilibre |

| Cobalt (Co) | ≤ 1 |

| Manganèse (Mn) | ≤ 0,35 |

| Carbone (C) | ≤ 0,08 |

| Silicium (oui) | ≤ 0,35 |

| Phosphore (P) | ≤ 0,015 |

| Soufre (S) | ≤ 0,015 |

Procédé de moulage à la cire perdue d’Inconel 718 chez BE-CU

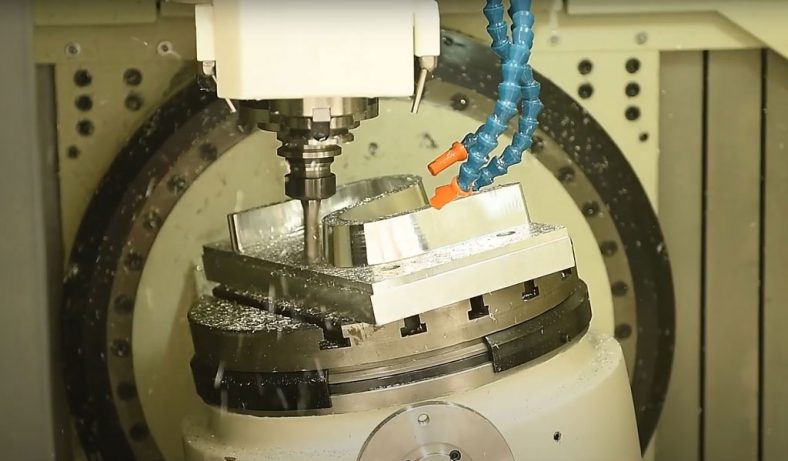

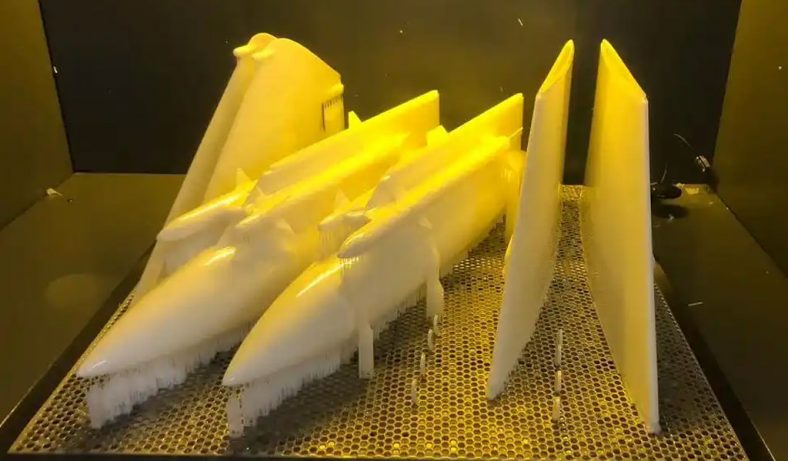

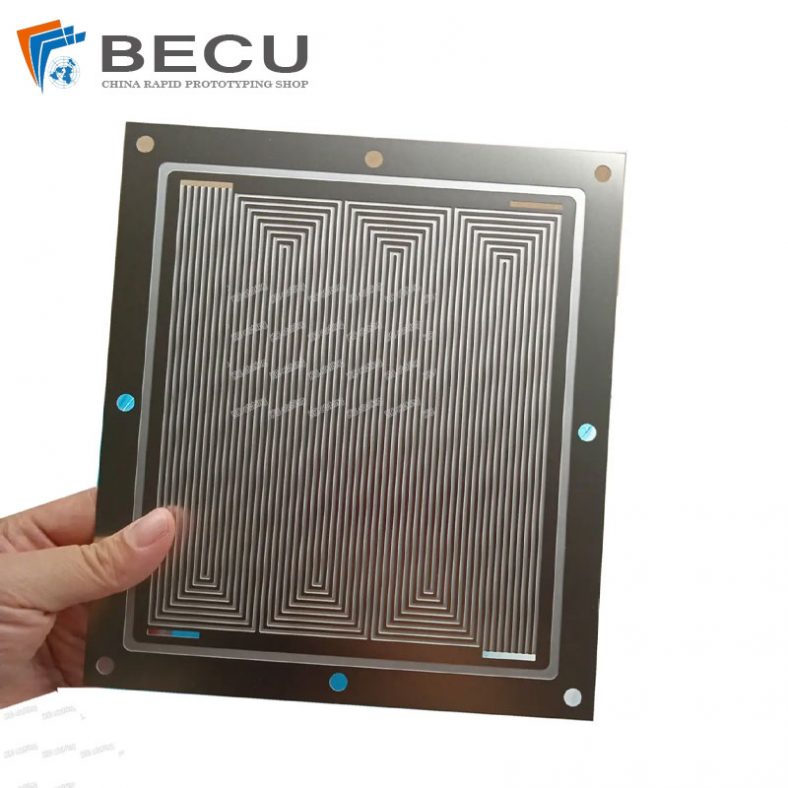

BE-CU est un fabricant leader spécialisé dans le moulage par injection de l’Inconel 718. Le processus commence par la création d’un modèle 3D précis de la pièce, qui est approuvé par le client. Il est suivi par la fabrication d’un modèle en cire de haute qualité à l’aide de techniques avancées de moulage par injection. Le modèle en cire est ensuite recouvert de plusieurs couches de matériau céramique pour créer une coque durable. Après avoir laissé suffisamment de temps à la coque en céramique pour durcir, elle subit un processus de déparaffinage, au cours duquel la cire est fondue.

La coque en céramique est ensuite durcie dans un four à haute température pour améliorer son intégrité structurelle. Une fois prête, l’alliage Inconel 718 fondu est versé dans la coque, qui est laissée refroidir et se solidifier. Une fois le métal correctement solidifié, la coque en céramique est soigneusement cassée, ce qui permet d’obtenir la forme presque nette de la pièce moulée en Inconel 718. La pièce moulée subit ensuite des processus de finition, tels que l’usinage et le polissage, suivis de contrôles de qualité stricts pour garantir qu’elle répond à toutes les spécifications et normes de qualité.

Pourquoi choisir l’Inconel 718 pour le moulage à la cire perdue ?

Lorsqu’il s’agit de choisir un matériau pour la fonderie de précision, l’Inconel 718 offre une multitude d’avantages qui en font un excellent choix pour une variété d’applications. Vous trouverez ci-dessous quelques-unes des principales raisons de choisir l’Inconel 718 :

Stabilité à haute température

L’un des principaux avantages de l’Inconel 718 est sa stabilité avancée à haute température. Cet alliage peut conserver sa résistance mécanique et sa stabilité dimensionnelle même lorsqu’il est exposé à des températures allant jusqu’à 1 300 °F (704 °C). Cela le rend idéal pour les applications aérospatiales, automobiles et industrielles où une résistance à haute température est requise.

Résistance exceptionnelle à la corrosion

L’Inconel 718 est très résistant à une variété d’environnements corrosifs, y compris ceux contenant des acides, des sels et des alcalis. Sa composition unique de nickel, de chrome et de molybdène fournit une couche d’oxyde protectrice qui résiste à la corrosion, ce qui le rend adapté aux applications marines, chimiques et pétrolières et gazières.

Résistance et ténacité supérieures

Cet alliage offre non seulement une excellente résistance à la traction, mais possède également une grande résistance à la fatigue et à l’élasticité. Il est connu pour sa ténacité et sa ductilité, préservant l’intégrité structurelle même dans des conditions de contrainte extrêmes, ce qui le rend inestimable dans des applications telles que les composants aérospatiaux et les turbines de puissance.

Polyvalence

La nature polyvalente de l’alliage lui permet d’être utilisé dans une large gamme d’applications et d’industries. Ses propriétés peuvent être encore améliorées par traitement thermique, ce qui permet une personnalisation en fonction des exigences spécifiques.

Facile à usiner et à souder

Malgré ses caractéristiques de haute résistance, l’Inconel 718 est relativement facile à usiner et à souder, ce qui permet une plus grande liberté de conception et des coûts de production réduits par rapport à d’autres matériaux hautes performances.

Inconel 718 et Inconel 625 pour la fonderie : principales différences

| Fonctionnalité | Inconel 718 | Inconel 625 |

|---|---|---|

| Composition | Ni, Cr, Mo, Nb, Ti, Al | Ni, Cr, Mo |

| Résistance à la température | Jusqu’à 1 300 °F (704 °C) | Jusqu’à 1800°F (982°C) |

| Résistance à la corrosion | Excellent | Exceptionnel |

| Force et ténacité | Haut | Modéré à élevé |

| Soudabilité | Bien, mais peut être délicat | Excellent |

| Applications | Aérospatiale, pétrole et gaz, automobile | Marine, traitement chimique |

| Post-traitement | Durcissement par vieillissement possible | Généralement non requis |

| Coût | Généralement plus élevé | Inférieur à l’Inconel 718 |

Composition

L’Inconel 718 contient des éléments d’alliage supplémentaires comme le niobium, le titane et l’aluminium, ce qui le rend plus complexe mais bénéfique pour des applications spécifiques par rapport à la composition plus simple de l’Inconel 625.

Résistance à la température

Bien que les deux alliages soient conçus pour fonctionner dans des environnements à haute température, l’Inconel 625 peut résister à des températures légèrement plus élevées que l’Inconel 718.

Résistance à la corrosion

L’Inconel 625 présente un léger avantage en termes de résistance à la corrosion, ce qui le rend plus adapté aux environnements hautement corrosifs comme les industries de transformation marine et chimique.

Résistance et ténacité

L’Inconel 718 offre généralement une résistance et une ténacité plus élevées, en particulier lorsqu’il est durci par vieillissement, ce qui le rend idéal pour les applications qui exigent des rapports résistance/poids élevés.

Soudabilité

L’Inconel 625 est connu pour son excellente soudabilité par rapport à la soudabilité relativement plus délicate de l’Inconel 718.

L’ Inconel

718 est plus courant dans les applications aérospatiales et automobiles en raison de sa haute résistance, tandis que l’Inconel 625 est souvent utilisé dans les environnements marins et chimiques en raison de sa résistance supérieure à la corrosion.

L’Inconel 718 post-traitement

peut être durci pour améliorer ses propriétés mécaniques, tandis que l’Inconel 625 ne nécessite généralement pas de traitement thermique post-coulée.

Coût

L’Inconel 718 coûte généralement plus cher en raison de sa composition complexe et des traitements thermiques supplémentaires qu’il peut nécessiter.

En résumé, le choix entre l’Inconel 718 et l’Inconel 625 dépend des exigences spécifiques de votre application, notamment de facteurs tels que la résistance à la température, la résistance et le coût.

Applications des moulages de précision en Inconel 718

Les propriétés uniques de l’Inconel 718, telles que la stabilité à haute température, l’excellente résistance à la corrosion et la résistance mécanique supérieure, le rendent très populaire pour les applications de moulage à la cire perdue dans diverses industries. Voici quelques-unes des principales applications dans lesquelles les moulages à la cire perdue en Inconel 718 sont utilisés :

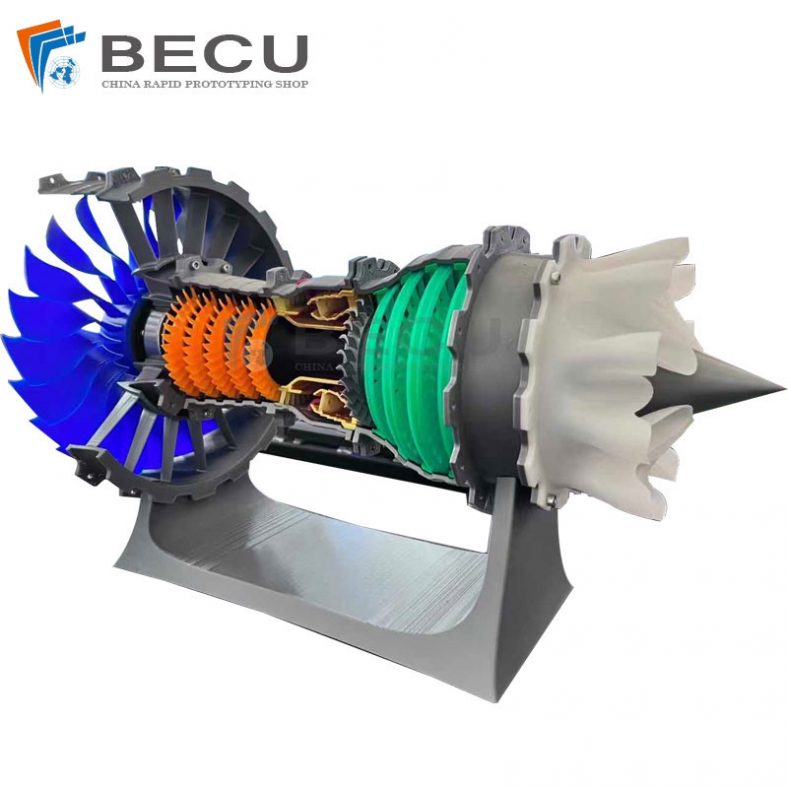

Industrie aérospatiale

- Composants de moteurs à réaction : l’Inconel 718 est largement utilisé dans la fabrication de diverses pièces de moteurs à réaction, notamment des aubes et des disques de turbine, en raison de sa stabilité à haute température et de sa résistance.

- Pièces d’aérostructure : Le rapport résistance/poids élevé de l’alliage le rend adapté aux composants structurels tels que les pièces de train d’atterrissage, les volets d’ailes et les sections de fuselage.

Industrie pétrolière et gazière

- Composants sous-marins : l’excellente résistance à la corrosion de l’Inconel 718 le rend idéal pour les applications sous-marines telles que les composants d’arbres de Noël et les connecteurs de conduites d’écoulement.

- Outils de fond de puits : la capacité de l’alliage à résister aux pressions élevées et aux environnements corrosifs le rend adapté aux équipements de forage et de tête de puits.

Industrie automobile

- Pièces de turbocompresseur : En raison de sa résistance aux hautes températures, l’Inconel 718 est souvent utilisé dans les turbines de turbocompresseur et d’autres composants soumis à de fortes contraintes et à des températures élevées.

- Systèmes d’échappement : La résistance à la corrosion et à la chaleur de l’alliage en fait un excellent matériau pour les collecteurs d’échappement et autres composants du système d’échappement.

Production d’énergie

- Composants de turbine à gaz : Dans les centrales électriques, l’Inconel 718 est utilisé dans les pièces à haute température comme les aubes de turbine et les chambres de combustion.

- Réacteurs nucléaires : Compte tenu de ses excellentes propriétés mécaniques et de sa résistance à la corrosion, il est utilisé dans diverses pièces des réacteurs nucléaires, notamment les barres de contrôle et les composants du cœur du réacteur.

Machines industrielles

- Échangeurs de chaleur : La capacité de l’alliage à résister à divers types de corrosion en fait un bon choix pour les composants des échangeurs de chaleur utilisés dans les industries chimiques et alimentaires.

- Vannes haute pression : L’Inconel 718 est couramment utilisé pour la fabrication de vannes haute pression utilisées dans les usines pétrochimiques, en raison de son excellente résistance et de sa durabilité.

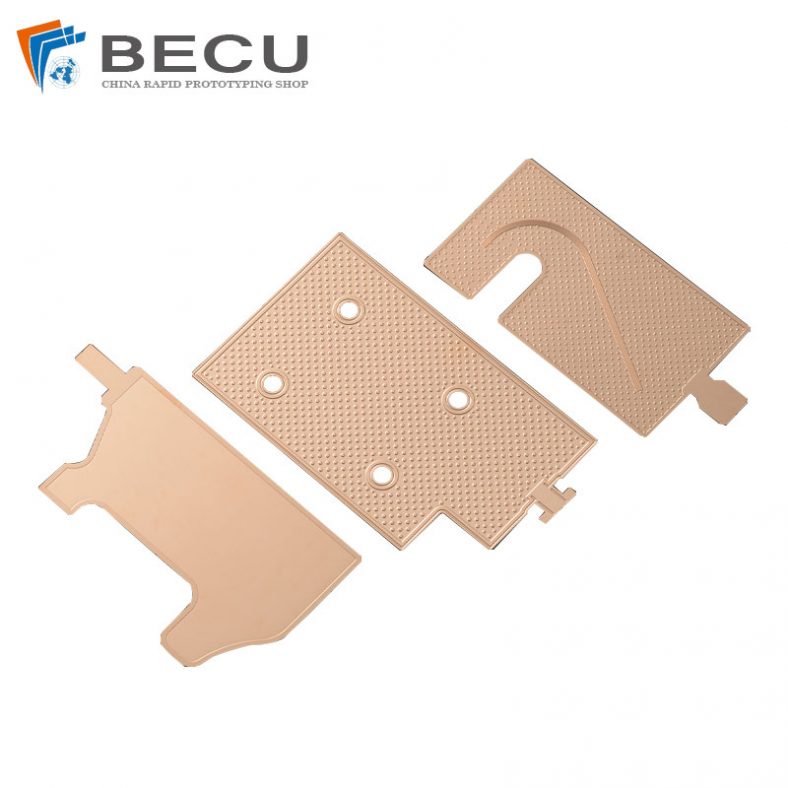

Bien entendu, BE-CU peut également fournir un service de moulage à la cire perdue Inconel 718 personnalisé pour d’autres applications.

Contactez BE-CU pour des solutions de moulage à la cire perdue en Inconel 718

Pour l’approvisionnement de pièces moulées de précision en Inconel 718 de haute qualité, BE-CU est le partenaire de moulage idéal avec lequel vous pouvez travailler. Avec des années d’expertise dans le moulage d’alliages à base de nickel , notre entreprise peut répondre à vos besoins en composants de précision capables de résister à des températures extrêmes et à des environnements corrosifs.

BE-CU utilise les dernières techniques de moulage à la cire perdue pour garantir une précision dimensionnelle élevée et des finitions de surface supérieures. Notre équipe de professionnels qualifiés s’engage à offrir un service client exceptionnel tout au long du processus, de la consultation de conception au produit fini. Ainsi, si vous recherchez des services de moulage à la cire perdue en Inconel 718, ne cherchez pas plus loin que BE-CU pour la fiabilité, la qualité et l’efficacité.

Pour toute demande de renseignements sur le moulage à la cire perdue Inconel 718, veuillez envoyer les dessins et les fichiers 3D directement à [email protected], nous vous répondrons dans les 24 heures !