En ce qui concerne la production de composants automobiles, le moulage par gravité est une méthode de fabrication efficace et rentable pour créer des pièces métalliques très précises, solides mais légères, conformes aux exigences automobiles.

BE-CU.com est une entreprise leader dans le domaine de la fonderie de métaux. Nous fournissons des solutions de moulage par gravité de premier ordre à l’industrie automobile. Grâce à notre expérience passée dans le domaine du moulage automobile, nous comprenons l’importance et les subtilités de la production de composants hautes performances, qui sont essentiels pour améliorer la fonctionnalité et la sécurité des véhicules. Dans cet article, nous partagerons les nombreux avantages du moulage par gravité et la manière dont il contribue à la production efficace de composants automobiles.

Qu’est-ce que le moulage par gravité ?

Le moulage par gravité est un procédé de moulage de métal qui consiste à verser du métal en fusion dans un moule sous l’effet de la gravité. Contrairement à d’autres méthodes de moulage comme le moulage au sable, le moulage par gravité utilise des moules durables et réutilisables, ce qui le rend adapté à la production à grande échelle.

Il s’agit de verser du métal en fusion (généralement de l’aluminium, du zinc ou du magnésium) dans un moule métallique qui refroidit et se solidifie. La durabilité du moule, qui est construit en acier ou en un autre matériau dur, lui permet de supporter des températures élevées et une utilisation répétée. Le moulage sous pression par gravité présente des avantages par rapport au moulage au sable en termes de précision dimensionnelle, de finition de surface et de résistance mécanique, qui sont tous essentiels dans la fabrication automobile.

Ce procédé de moulage est particulièrement adapté aux pièces automobiles aux géométries complexes, allant de la précision élevée à la réduction du poids. Cette technique est devenue une aubaine pour l’industrie automobile, où la production continue peut être maintenue sans affecter la qualité des pièces moulées.

Principaux avantages du moulage sous pression par gravité dans la fabrication automobile

Haute précision et exactitude dimensionnelle

Dans l’industrie automobile, la précision est de la plus haute importance. Chaque composant doit s’imbriquer parfaitement les uns avec les autres pour garantir un véhicule sûr, fonctionnel et performant. Le moulage sous pression par gravité est ici très performant, car il offre des pièces de haute précision et des tolérances très serrées, souvent à quelques millièmes de pouce près.

L’utilisation de moules durables et permanents dans le moulage sous pression par gravité garantit que les pièces sont produites avec un degré élevé de précision dimensionnelle. Cela élimine le besoin d’un usinage post-moulage important, qui est souvent requis dans d’autres processus de moulage comme le moulage au sable. Avec le moulage sous pression par gravité, les constructeurs automobiles peuvent obtenir la spécification souhaitée directement à partir du moule, ce qui réduit considérablement le temps et le coût de production.

Outre la précision dimensionnelle, le moulage par gravité permet de créer des géométries complexes et des détails complexes, indispensables à la conception automobile moderne. Qu’il s’agisse de blocs moteurs avec des trous usinés avec précision ou de carters de transmission avec des conduits de refroidissement intégrés, le moulage par gravité produit des pièces qui répondent à ces exigences.

Propriétés matérielles améliorées pour les pièces automobiles

Les caractéristiques matérielles privilégiées des composants moulés par gravité recommandent d’utiliser ces produits pour la fabrication de composants automobiles. Les cas de cette fabrication mettent en évidence les alliages, de préférence de haute technologie en termes de propriétés matérielles, comme l’aluminium, le magnésium et le zinc. L’industrie automobile en a pris bonne note car ces matériaux offrent un faible poids, une résistance à la corrosion et de bonnes propriétés mécaniques.

Le métal fondu refroidi à une vitesse contrôlée, combiné à l’excellente conception de la matrice, améliorera encore considérablement les propriétés mécaniques résultantes en raison de la structure à grains fins et équiaxes conférée. Ces propriétés confèrent une résistance accrue, une résistance à la fatigue et une durabilité accrues – ces propriétés sont nécessaires pour contrôler les contraintes et les conditions environnementales dans les applications automobiles. Les blocs moteurs, les carters de transmission et les pièces de suspension peuvent ainsi adopter ces propriétés matérielles améliorées dans des conditions de conduite certainement durables tout en fonctionnant de manière satisfaisante.

Les mêmes matériaux de haute qualité utilisés dans le moulage sous pression par gravité conduisent également efficacement la chaleur, avec des applications dans les pièces automobiles nécessitant une conductivité thermique, notamment celles utilisées dans les moteurs et les systèmes de freinage. Ces pièces fonctionnent dans des conditions de chaleur extrêmes, avec des risques de déformation ou de faiblesse, mais le moulage sous pression par gravité maintient avec succès leur durabilité dans de telles conditions extrêmes.

Rentabilité pour la production à moyen et haut volume

Le rapport coût-efficacité du moulage par gravité attire de nombreux constructeurs automobiles qui produisent en moyenne et grande série. Bien que l’investissement initial dans la production de moules de haute qualité puisse être élevé, le moulage par gravité est devenu moins cher car de grandes quantités de pièces peuvent être produites avec une faible usure des moules, ce qui réduit le coût par pièce au fil du temps.

Une fois qu’un moule est développé et fabriqué, il peut être réutilisé des milliers de fois. Cette longue durée de vie du moule, qui permet au moulage par gravité d’être rentable pour la production en grande série, est une autre raison principale pour laquelle les constructeurs automobiles peuvent bénéficier de coûts de production réduits tout en garantissant la qualité et la cohérence des pièces produites en conséquence.

De plus, les temps de cycle courts autrefois utilisés par le moulage sous pression par gravité permettent également une rentabilité accrue. Le fait que les moules refroidissent et se solidifient rapidement permet de produire des pièces dans un court laps de temps, ce qui permet aux fabricants de respecter des délais de production rapides et des délais de livraison courts. C’est l’essence même de la compétitivité des constructeurs automobiles sur un marché très dynamique.

Géométries complexes et capacité de parois minces

Les conceptions automobiles devenant de plus en plus complexes et légères, les fabricants recherchent des méthodes de moulage capables de traiter des géométries complexes et des structures à parois minces. Parce qu’elle répond parfaitement à ces deux exigences, la coulée sous pression par gravité est indispensable dans la fabrication de pièces automobiles.

Le moulage par gravité est extrêmement précis et efficace, ce qui signifie qu’il permet de fabriquer des pièces à parois fines sans sacrifier ni la résistance ni la durabilité. Par exemple, les blocs moteurs, les carters de transmission et les supports nécessitent des passages internes assez simples mais compliqués qui doivent néanmoins avoir des parois fines pour des raisons d’économie de poids et également maintenir une intégrité maximale. Le moulage par gravité permet de développer facilement de telles pièces.

De plus, le moulage par gravité produit des formes complexes qui nécessitent des tolérances strictes et des caractéristiques compliquées, nécessitant très peu d’opérations secondaires, telles que l’usinage, le soudage ou l’assemblage. Cela réduit le temps de production et diminue le coût global, ce qui en fait une proposition extrêmement solide pour la fabrication de composants automobiles de haute qualité en production par lots.

Polyvalence dans la sélection des matériaux

Le choix du matériau dépend des exigences des composants, notamment des alliages d’aluminium , de magnésium, de zinc et de cuivre. L’aluminium est utilisé pour fabriquer des pièces en raison de son rapport résistance/poids élevé, de sa résistance à la corrosion et de sa facilité de moulage. Les alliages de magnésium, de zinc et de cuivre, quant à eux, peuvent également être utilisés pour des applications en fonction des exigences spécifiques de fonction, de performance et de coût de ce composant.

Chaque matériau possède des propriétés uniques et fait du moulage sous pression par gravité une approche adaptable dans la fabrication de composants automobiles. Par exemple, en raison de sa faible densité, le magnésium est couramment utilisé dans les composants automobiles légers, notamment les blocs moteurs et les carters de transmission qui réduisent le poids du véhicule. D’autre part, les alliages de zinc sont réputés pour leur excellente résistance à la corrosion, leur aptitude à la fabrication de petites pièces et leurs applications, notamment les connecteurs électriques et les poignées de porte.

Cette capacité à sélectionner le meilleur matériau pour chaque composant offre aux constructeurs automobiles la garantie que chaque pièce répond à des normes de performance et de durabilité et à des spécifications de coût distinctes, ce qui fait partie du succès global du véhicule.

Géométries complexes et capacité de parois minces

Les conceptions automobiles devenant de plus en plus complexes et légères, les fabricants recherchent des méthodes de moulage capables de traiter des géométries complexes et des structures à parois minces. Parce qu’elle répond parfaitement à ces deux exigences, la coulée sous pression par gravité est indispensable dans la fabrication de pièces automobiles.

Le moulage par gravité est extrêmement précis et efficace, ce qui signifie qu’il permet de fabriquer des pièces à parois fines sans sacrifier ni la résistance ni la durabilité. Par exemple, les blocs moteurs, les carters de transmission et les supports nécessitent des passages internes assez simples mais compliqués qui doivent néanmoins avoir des parois fines pour des raisons d’économie de poids et également maintenir une intégrité maximale. Le moulage par gravité permet de développer facilement de telles pièces.

De plus, le moulage par gravité produit des formes complexes qui nécessitent des tolérances strictes et des caractéristiques compliquées, nécessitant très peu d’opérations secondaires, telles que l’usinage, le soudage ou l’assemblage. Cela réduit le temps de production et diminue le coût global, ce qui en fait une proposition extrêmement solide pour la fabrication de composants automobiles de haute qualité en production par lots.

Réduction des déchets et des rebuts

Le moulage par gravité permet un processus de production beaucoup plus efficace que les méthodes alternatives, ce qui se traduit par une réduction des déchets et des rebuts pendant la production. Un autre point à noter est que contrairement au moulage au sable, qui nécessite des moules fraîchement préparés pour chaque moulage, le moulage par gravité utilise des moules permanents qui peuvent être réutilisés au fil du temps. Étant donné que les produits fabriqués à l’aide de ce procédé ne nécessitent pas de production de moule propre à chaque démarrage, la quantité de matériau gaspillé est minimisée, car ces moules sont considérablement plus durables que leurs homologues en sable et peuvent être réutilisés sans changer leur forme d’origine.

En outre, la grande précision avec laquelle le processus de moulage permet de fabriquer des pièces aux dimensions requises réduit la quantité de matériau excédentaire. Ainsi, les taux de rebut ont diminué et moins de pièces sont jetées ou doivent être retravaillées. Pour les constructeurs automobiles qui ont à cœur de réduire les coûts et de se préoccuper de l’environnement, la réduction des déchets grâce au moulage sous pression par gravité constitue un avantage certain.

Chez BE-CU.com, notre fierté est ancrée dans la production minimale de déchets et dans une efficacité de production élevée. Notre moulage sous pression par gravité, qui met l’accent sur la précision, nous permet de réduire notre consommation de matériaux tout en atteignant des objectifs de qualité et de durabilité élevés.

Principaux composants automobiles fabriqués à l’aide du moulage sous pression par gravité

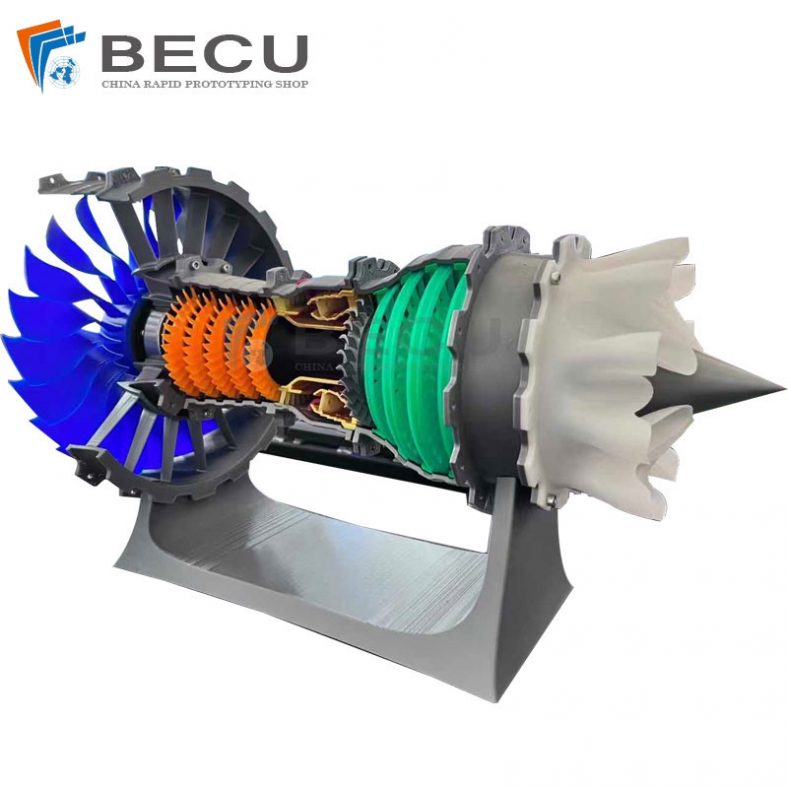

Le moulage sous pression par gravité est devenu un élément essentiel de la fabrication de pièces pour diverses applications automobiles, améliorant ainsi les performances, la sécurité et l’efficacité des véhicules. Vous trouverez ci-dessous quelques pièces automobiles qui bénéficient des avantages du moulage sous pression par gravité :

- Blocs moteurs : Les blocs moteurs en alliage d’aluminium produits par moulage sous pression par gravité sont légers mais robustes, une solution moderne pour les moteurs modernes. Le degré de précision et les propriétés des matériaux permettent à ces composants de fonctionner efficacement et de durer plus longtemps.

- Boîtiers de transmission : Les boîtiers de transmission produits par moulage par gravité peuvent avoir une structure interne complexe, une conception légère et une résistance élevée pour résister au couple et aux contraintes rencontrés pendant le fonctionnement.

- Pièces de suspension : En raison de la résistance et de la légèreté des pièces moulées sous pression par gravité, les bras de commande, les supports et les moyeux sont d’excellents candidats pour la production de pièces de suspension de véhicules où ils jouent un rôle essentiel dans la stabilité et la maniabilité du véhicule.

- Composants de freinage : Des pièces telles que les étriers et les boîtiers de frein peuvent être fiabilisées dans des conditions de fortes contraintes, non seulement parce qu’ils contiennent des matériaux résistants, mais aussi parce que l’aérodynamique et les géométries de précision possibles grâce au moulage par gravité contribuent à l’efficacité.

- Composants structurels : La polyvalence du moulage sous pression par gravité offre d’autres applications, notamment la création d’autres pièces structurelles, telles que des traverses et des sous-châssis qui nécessitent à la fois résistance et légèreté sans compromettre la sécurité ou les performances.

Pourquoi choisir BE-CU.com pour le moulage sous pression par gravité automobile ?

BE-CU.com est spécialisé dans les services de moulage sous pression par gravité pour l’industrie automobile. Forte de plusieurs années d’expérience et axée sur la qualité, la durabilité et la rentabilité, notre entreprise s’efforce de répondre aux normes exigeantes de l’industrie automobile en fournissant des services de moulage de qualité supérieure.

Voici quelques raisons pour lesquelles les constructeurs automobiles choisissent BE-CU.com:

- Expertise en moulage de précision : Nos ingénieurs et experts en moulage expérimentés garantissent que chaque pièce répond aux normes les plus élevées en matière de précision dimensionnelle, de résistance des matériaux et de qualité.

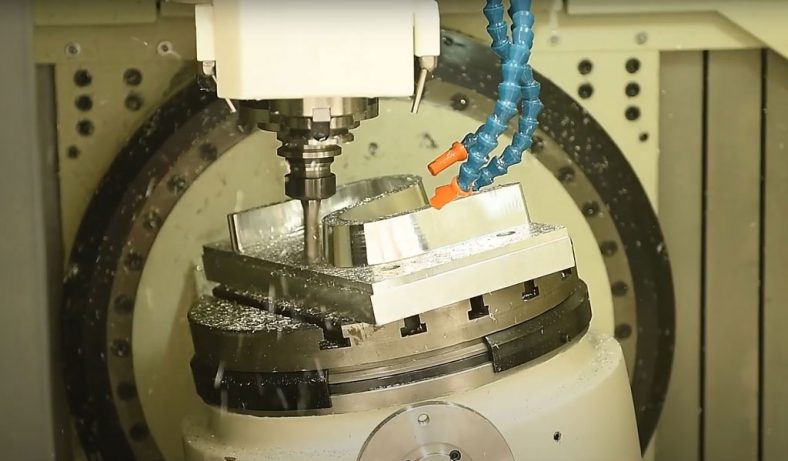

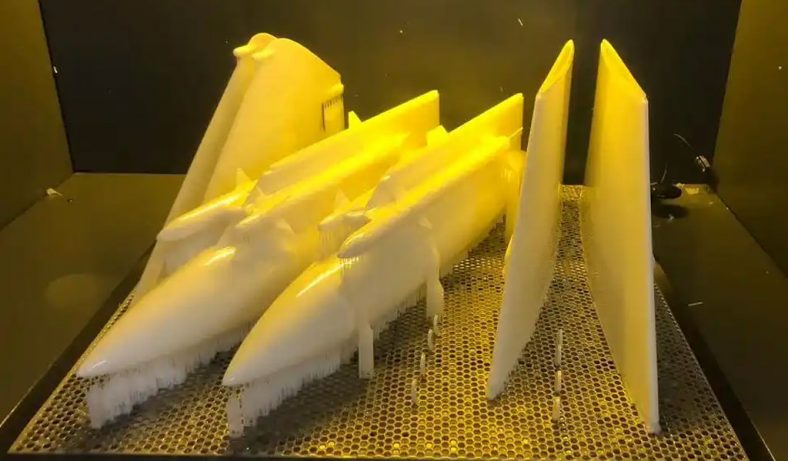

- Technologie de pointe : Grâce à nos équipements de pointe et à nos techniques de moulage, nous pouvons réaliser des géométries complexes et des composants à parois minces, offrant précision et efficacité dans la fabrication de composants automobiles.

- Engagement en matière de développement durable : BE-CU.com s’engage à créer un monde plus propre en réduisant les déchets, en utilisant du contenu recyclé et des processus économes en énergie dans toutes nos fabrications.

- Solutions rentables : En termes de productions à volume élevé et moyen, nous proposons des solutions très rentables, garantissant à nos clients le maximum d’économies en appliquant des normes de qualité élevées.

- Solutions personnalisées : Nous travaillons en étroite collaboration avec nos clients pour développer des solutions de moulage personnalisées adaptées aux nouvelles conceptions de véhicules ou à la mise à niveau de composants existants.

En choisissant BE-CU.com comme partenaire de moulage sous pression par gravité, vous pouvez compter sur nous pour fournir des composants automobiles hautes performances, de haute qualité et rentables qui contribuent au succès de votre processus de fabrication.

Conclusion

Le moulage par gravité offre de nombreux avantages pour la production de composants automobiles, allant des propriétés améliorées des matériaux et de la haute précision à la rentabilité et à la durabilité environnementale. Cette méthode de moulage polyvalente permet aux fabricants de créer des pièces légères, solides et complexes qui répondent aux normes exigeantes de l’industrie automobile.

Grâce à l’expertise et à l’engagement de BE-CU.com en matière de qualité, de durabilité et de précision, nous sommes fiers d’être un partenaire de confiance dans l’industrie de la fonderie automobile. Que vous ayez besoin de blocs moteurs, de carters de transmission ou de composants de suspension, nous fournissons des solutions de moulage par gravité fiables et rentables qui contribuent au succès des constructeurs automobiles du monde entier.

Contactez-nous dès aujourd’hui pour en savoir plus sur la façon dont notre processus de moulage sous pression par gravité peut bénéficier à votre prochain projet de moulage automobile !