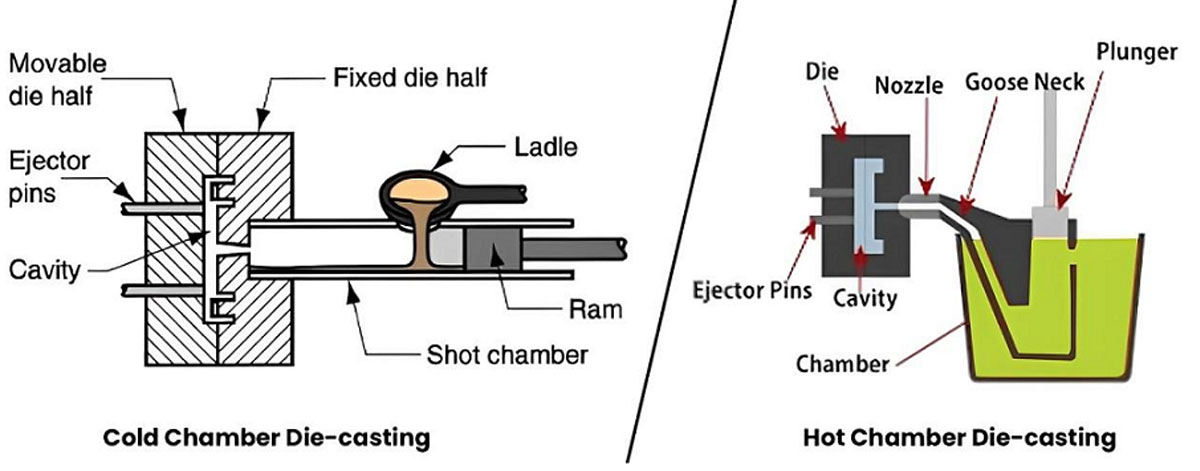

Le moulage sous pression est un procédé populaire pour la fabrication de pièces métalliques. Il est connu pour son efficacité, sa précision et sa polyvalence. Il existe principalement deux types de moulage sous pression chez Be-Cu.com : le moulage sous pression en chambre chaude et le moulage sous pression en chambre froide. Bien que le moulage sous pression en chambre chaude et le moulage sous pression en chambre froide aient le même principe pour produire des pièces métalliques complexes, ils ont cependant leurs atouts et leurs applications uniques. Ainsi, dans cet article, nous discuterons de la différence entre les chambres de moulage sous pression à chaud et à froid. De plus, nous discuterons de leurs diverses applications dans différentes industries.

Présentation du moulage sous pression en chambre chaude

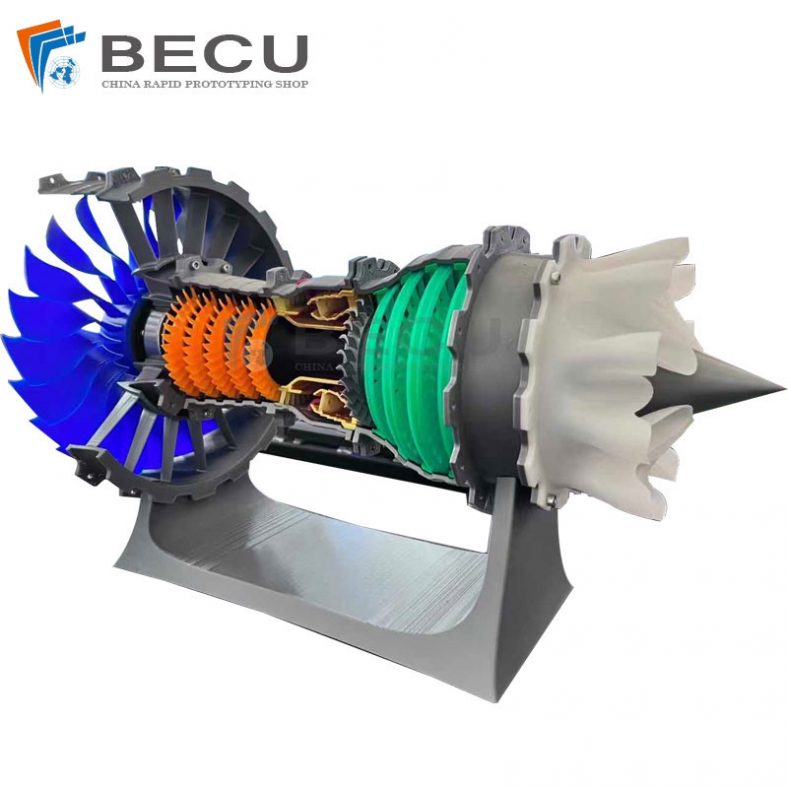

Le moulage sous pression en chambre chaude est également appelé moulage en col de cygne. Il permet l’injection de métal en fusion dans une matrice sous haute pression. Ce procédé traite donc généralement des métaux à bas point de fusion. Ces métaux peuvent être le zinc, l’étain et le plomb. Ce procédé se compose d’un four et d’un système d’injection. Ces systèmes fonctionnent pour le flux continu de métal en fusion. Il offre également une automatisation fluide et un temps de cycle rapide. C’est pourquoi il peut gérer la production par lots de pièces métalliques. Ainsi, il est idéal pour les séries de production à grand volume. Lorsqu’on parle des applications du moulage sous pression en chambre chaude, il a de larges applications dans les industries de l’automobile, de l’électronique et des biens de consommation. De plus, il est bénéfique lorsque les composants nécessitent des formes complexes et une tolérance serrée. Il permet de fabriquer les composants du moteur, les boîtiers électroniques et d’autres pièces métalliques. De plus, il s’agit d’une solution rentable pour la production de pièces métalliques complexes et offre une qualité constante et une efficacité élevée, même dans les grandes séries de production.

Processus impliqué dans le moulage sous pression en chambre chaude

Le moulage sous pression en chambre chaude est en fait un processus de moulage sous pression à haute pression. Vous trouverez ci-dessous les étapes générales impliquées dans le moulage sous pression en chambre chaude ;

- Fusion du métal : Le processus de moulage sous pression du métal à chaud commence par la fusion du métal. Ces métaux ont un point de fusion bas. Il peut s’agir de zinc, d’étain, de plomb, etc. Le processus de fusion est effectué dans un creuset, qui est présent à l’intérieur du four de la machine de moulage sous pression. Ce four reste toujours en fonctionnement constant. Ainsi, il fournit un approvisionnement continu en métal fondu pour la coulée des croix.

- Injection : Après avoir fait fondre le métal, le piston exerce une pression sur celui-ci. Le métal est ensuite injecté dans le passage du col de cygne. Après cela, le métal pénètre dans la cavité de la matrice.

- Solidification : Une fois le métal en fusion injecté dans la cavité du moule, il commence à refroidir et à se solidifier. Il prend ainsi la forme exacte du moule. De plus, ce processus de refroidissement peut être réalisé à l’aide de différents canaux de refroidissement. Il peut s’agir de systèmes de refroidissement internes au moule ou externes.

- Éjection : La coulée sous pression en chambre chaude est composée de deux moitiés. Elles permettent de séparer les pièces nouvellement formées de la cavité de la matrice. Elle est généralement réalisée à l’aide de broches d’éjection ou d’autres mécanismes au sein de la machine de coulée sous pression.

- Découpe et finition : Une fois l’éjection terminée, la pièce métallique subit le processus de découpe. Cela se fait généralement lorsque le matériau excédentaire est fixé à la pièce. De plus, vous effectuez les opérations de finition comme le traitement de surface et le contrôle de haute qualité.

Présentation du moulage sous pression en chambre froide

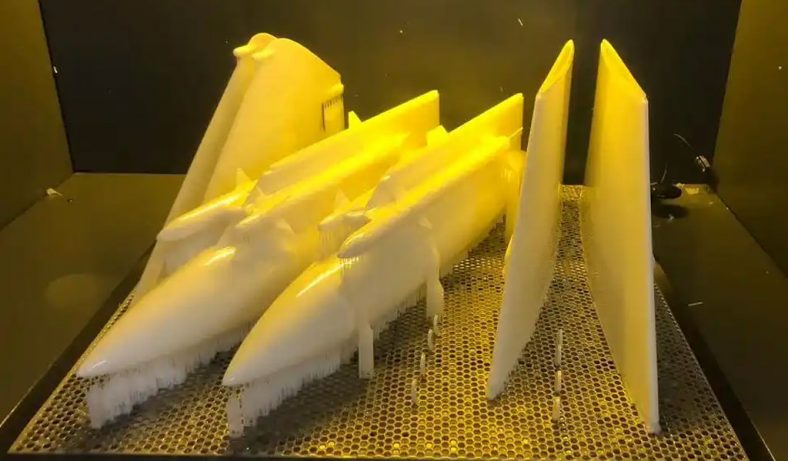

Pour le procédé de moulage sous pression en chambre froide , il utilise des métaux avec des points de fusion plus élevés. Il peut s’agir d’alliages d’aluminium, de magnésium et de cuivre. Ce procédé fonctionne également selon le même principe qu’un moulage sous pression en chambre chaude. Mais avant que le métal en fusion ne soit injecté dans la matrice, il est d’abord versé dans une chambre séparée. Cette technique lui confère un contrôle supérieur sur le processus de coulée. En particulier, elle régule la température et maintient la composition chimique de l’alliage. Le moulage sous pression en chambre froide est un procédé supplémentaire. Il est plus lent que ses procédés alternatifs. Cependant, c’est l’option la plus appropriée lorsqu’il s’agit de produire des pièces métalliques complexes et aux dimensions précises. Pour ses applications, le moulage sous pression en chambre froide a trouvé ses applications dans différentes industries comme l’aérospatiale, la défense et l’équipement médical. Il a également un large champ d’application où des composants légers mais durables sont nécessaires. De plus, les composants d’aéronefs et les dispositifs médicaux utilisent le procédé de moulage sous pression en chambre froide pour produire des pièces complexes avec une grande précision.

Processus impliqué dans le moulage sous pression en chambre froide

Vous trouverez ci-dessous la description des étapes du processus de moulage sous pression en chambre :

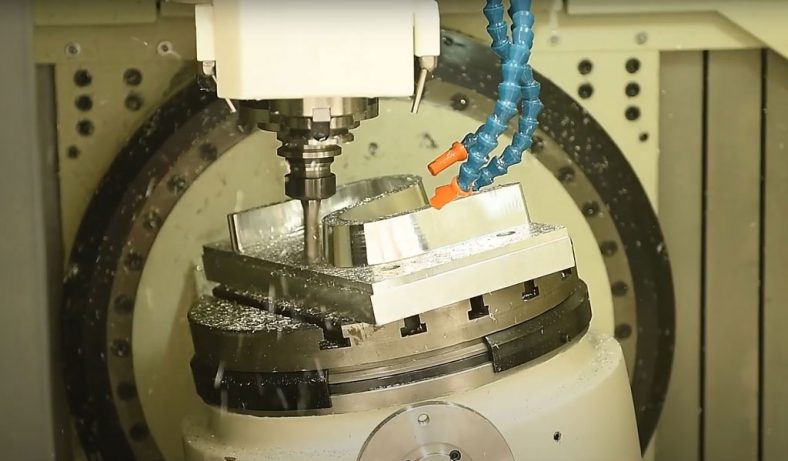

- Préparation de la matrice : Ce processus commence par la préparation de la matrice, communément appelée moule ou outil. Elle est généralement constituée d’acier et usinée avec précision. Car cet outil permet ensuite de façonner la pièce métallique.

- Fusion du métal : Le moulage sous pression en chambre chaude et en chambre froide sont des procédés similaires. Mais ils fonctionnent différemment à cette étape. Au cours du processus, le moulage sous pression en chambre chaude fait fondre le métal à l’intérieur du four. Alors que dans le cas du moulage sous pression en chambre froide, le métal fond dans un four externe. Ensuite, ce métal fondu est versé dans la chambre froide. Ici, le métal attend un certain temps avant d’être injecté dans la cavité du moule.

- Injection : Ici, une fois que le métal en fusion est prêt à être coulé, un piston hydraulique ou un plongeur permet de l’éjecter de la chambre froide et de le transférer dans la cavité du moule. Ce processus se déroule sous haute pression. Ainsi, le métal en fusion remplit les interstices et déplace l’air emprisonné dans la cavité du moule. Le métal peut ainsi obtenir des dimensions précises.

- Solidification : Le métal en fusion à l’intérieur de la cavité du moule se refroidit et se solidifie. Il prend la forme précise du moule. Ce refroidissement peut être contrôlé à l’aide de sources de refroidissement internes et externes. De plus, il permet de réduire les défauts de la pièce finale.

- Éjection : Similaire au moulage sous pression en chambre chaude, le moulage sous pression en chambre froide comporte deux moitiés qui permettent de séparer la pièce nouvellement formée de la cavité du moule. Cela peut être réalisé à l’aide des broches d’éjection.

- Découpe et finition : lorsque la pièce métallique finale sort de la machine de moulage sous pression, il se peut qu’elle contienne un excès de matière. Cela affecte la précision des pièces métalliques et affecte également leur apparence. Vous pouvez donc éliminer l’excès de matière en utilisant des méthodes de découpe ou de finition de surface.

Principales différences entre le moulage sous pression en chambre chaude et le moulage sous pression en chambre froide

Maintenant que nous avons discuté du moulage sous pression en chambre chaude et du moulage sous pression en chambre froide, découvrons les différences entre ces deux procédés.

| Aspect | Coulée sous pression en chambre chaude | Moulage sous pression en chambre froide |

| Types de métaux | Métaux à bas point de fusion comme le zinc et le magnésium. | Métaux à point de fusion élevé comme l’aluminium et le cuivre. |

| Mécanisme d’injection | Il utilise un piston hydraulique pour injecter le métal en fusion. | Utilise un piston/plongeur pour forcer le métal en fusion dans le moule. |

| Pression d’injection | Inférieur en raison du raccordement direct au four. | Plus élevé en raison d’une distance de transfert de métal plus longue. |

| Taux de production | Plus élevé en raison de temps de cycle plus rapides. | Légèrement plus bas en raison du louchage et de la pression plus élevée. |

| Vie de la moisissure | Plus long en raison des températures plus basses. | Elle est plus courte en raison des températures et des pressions plus élevées. |

| Consommation d’énergie | Moins en raison de l’alimentation directe du four. | Davantage grâce aux fours et aux louches séparés. |

| Coût d’investissement initial | Plus bas en raison d’une configuration plus simple. | Plus élevé en raison de la complexité du four et de la machine séparés. |

| Adéquation de l’application | Pièces de petite à moyenne taille avec des motifs complexes. | Les pièces plus grandes nécessitent des métaux à point de fusion élevé. |

Compatibilité des métaux

La coulée sous pression à chaud est équipée d’un four intégré. Elle traite donc principalement des métaux à bas point de fusion , comme le zinc, le plomb ou l’étain. En revanche, la coulée sous pression à chambre froide est équipée d’un four externe pour faire fondre le métal , ce qui permet de traiter des métaux à point de fusion plus élevé , comme l’aluminium, le cuivre et les alliages de laiton.

Mécanisme d’injection

Dans la coulée sous pression en chambre chaude, le métal en fusion et les systèmes d’injection se trouvent à l’intérieur de la machine. Le processus d’injection permet donc des cycles de coulée rapides. En revanche, dans la coulée sous pression en chambre froide, le métal en fusion est présent à l’extérieur, dans un four différent. Ensuite, nous utilisons un processus de coulée à la poche pour éjecter le métal en fusion du four. Après cela, le métal est injecté dans la cavité de la matrice. Ce processus nécessite une étape supplémentaire. Il s’agit donc d’une séquence de coulée contrôlée mais d’un cycle de coulée court.

Régulation de la température

La coulée sous pression en chambre chaude permet moins de contrôler la régulation de la température. Dans ce cas, le métal fond à l’intérieur de la machine de coulée. En revanche, dans le cas de la coulée sous pression en chambre froide, le métal fond à l’extérieur de la chambre d’injection. Cela permet donc un contrôle plus précis de la gestion de la température. Ce procédé permet ainsi d’optimiser la composition chimique des alliages métalliques et de maintenir les conditions de coulée.

Complexité de l’outillage

Le moulage sous pression en chambre chaude est un procédé continu qui est réalisé dans la même machine. Il est donc efficace pour les métaux tendres, qui fondent plus rapidement. De plus, il nécessite un système d’outillage plus simple. Le moulage sous pression en chambre froide nécessite des conceptions d’outillage complexes et est efficace pour les métaux durs comme l’aluminium, le laiton et les alliages de cuivre.

Champ d’application

Bien que les deux procédés aient le même principe de fonctionnement, un seul procédé supplémentaire entraîne plusieurs différences entre le moulage sous pression en chambre chaude et en chambre froide. Le moulage sous pression en chambre chaude a un large champ d’application dans la production en grande série de composants de petite et moyenne taille. En revanche, le moulage à froid convient aux pièces plus grandes et plus complexes qui nécessitent des mesures précises.

Moulage sous pression en chambre chaude ou moulage sous pression en chambre froide : comment choisir ?

Plusieurs facteurs peuvent contribuer à vous aider à choisir le processus adapté à vos besoins. Nous allons donc les évoquer ici.

1. Type de métal

Avant de choisir le bon procédé, vous devez vérifier le type de métal que vous utilisez pour votre pièce métallique. Le moulage sous pression en chambre chaude convient aux métaux qui ont des points de fusion bas, par exemple le zinc, l’étain ou le plomb. En revanche, la chambre froide convient aux métaux à points de fusion élevés, par exemple les alliages d’aluminium, de cuivre et de laiton.

2. Taille et complexité des pièces

Vérifiez la taille des pièces que vous devez concevoir. La taille et la géométrie des pièces jouent également un rôle important dans le choix du procédé. En effet, le moulage sous pression en chambre chaude présente des temps de cycle rapides. Il convient donc aux pièces de petite et moyenne taille avec une grande précision. Si vous avez besoin de pièces de grande taille, le moulage sous pression en chambre froide est adapté.

3. Volume de production

Le volume de production joue également un rôle important dans le choix du procédé. Obtenez donc une estimation de vos besoins en volume de production. La machine de moulage sous pression à chambre chaude offre des taux de production plus élevés pour la production par lots. Alors que le moulage sous pression à chambre froide est plus précis et exact. Mais il convient aux volumes de production inférieurs.

4. Durée de vie et entretien du moule

Avant de finaliser le processus, vous devez donc vérifier la durée de vie prévue de votre moule. De plus, évaluez ses besoins en matière d’entretien. Dans le moulage sous pression en chambre chaude, la température est sensiblement plus basse. Les risques d’usure sont donc moindres. C’est pourquoi la durée de vie du moule est plus longue. Mais dans le moulage sous pression en chambre froide, les moules sont exposés à des températures élevées. Ils nécessitent donc un entretien fréquent. De plus, ils ont une courte durée de vie.

5. Consommation d’énergie et investissement initial

Obtenez une estimation de la consommation d’énergie et du coût d’investissement initial. Dans le moulage sous pression en chambre chaude, le métal en fusion est directement fourni par le four. Il consomme donc moins d’énergie. De plus, il nécessite moins de frais d’installation initiaux. En revanche, le moulage sous pression en chambre froide comporte une section spéciale pour faire fondre le métal. Il consomme donc plus d’énergie et a un coût d’installation initial élevé. Vérifiez donc ce qui vous convient le mieux et faites le bon choix.

Services de moulage sous pression en chambre chaude chez Be-Cu.com

Be-Cu.com est une entreprise de moulage qui a des années d’expérience dans le moulage sous pression à chambre chaude. Nous travaillons pour toutes sortes d’entreprises dans différentes industries. Notre installation est équipée d’une technologie de pointe. De plus, nous avons des techniciens et des ingénieurs expérimentés pour vous fournir des services de la meilleure qualité. En plus de cela, nous accordons une attention particulière à chaque détail de votre projet. Nous sommes fiers de fabriquer des pièces précises qui sont toujours cohérentes et exactes. Chez Be-Cu.com, nous nous assurons que chaque projet se déroule sans problème et que nos clients sont satisfaits du produit final. Donc, si vous recherchez un moulage sous pression à chambre chaude. N’allez pas n’importe où. Be-Cu.com propose des services de moulage sous pression de qualité pour répondre à vos besoins.

Services de moulage sous pression en chambre froide chez Be-Cu.com

Le moulage sous pression en chambre froide est notre spécialité. Be-Cu.com a des années d’expérience dans le moulage sous pression en chambre froide. Nous travaillons sur tout type de métal dur pour vous offrir les pièces métalliques les plus précises. Donc, si vous recherchez des services de qualité de moulage sous pression en chambre froide. Nous vous servirons avec le meilleur. De plus, si vous avez une question concernant le budget ou sur notre processus. Notre équipe est toujours là pour bien vous servir.

Conclusion

En conclusion, pour la différence entre le moulage sous pression en chambre chaude et le moulage sous pression en chambre froide, les deux procédés fonctionnent sur le même principe. Ils utilisent tous deux du métal en fusion et le convertissent en la forme souhaitée. Mais il n’y a qu’une seule différence de procédé. Dans une chambre chaude, le métal fond dans un four et le four est placé à l’intérieur de la chambre. Après cela, il est directement transféré dans la chambre d’injection. D’autre part, dans une chambre froide, le métal fond dans le four. Mais ce four est placé à l’extérieur de la machine de moulage sous pression. Après cela, le métal en fusion est injecté dans la chambre à l’aide d’un procédé de coulée à la louche. De plus, la chambre chaude convient aux métaux à point de fusion bas, tandis que la chambre froide convient aux métaux à point de fusion élevé. Il convient de mentionner que les deux procédés ne sont destinés qu’à la production de métaux non ferreux. Pour l’acier inoxydable ou les alliages à base de nickel, nous suggérons d’utiliser la technique de moulage à la cire perdue comme procédé de fabrication.