Le moulage sous pression et le moulage par injection sont deux des procédés de fabrication les plus courants pour produire des composants personnalisés. Ils offrent des avantages uniques et sont adaptés à différentes applications. Il est nécessaire de comprendre en détail les procédés de moulage sous pression et de moulage par injection et de sélectionner un procédé adapté à la fabrication de vos pièces. BE-CU.com est la société de moulage sous pression professionnelle en Chine, nous connaissons bien ces deux méthodes. Pour vous aider à choisir un procédé de fabrication adapté à votre projet, nous aimerions présenter leurs définitions, leurs procédés et comparer leurs différences dans cet article.

Qu’est-ce que le moulage sous pression ?

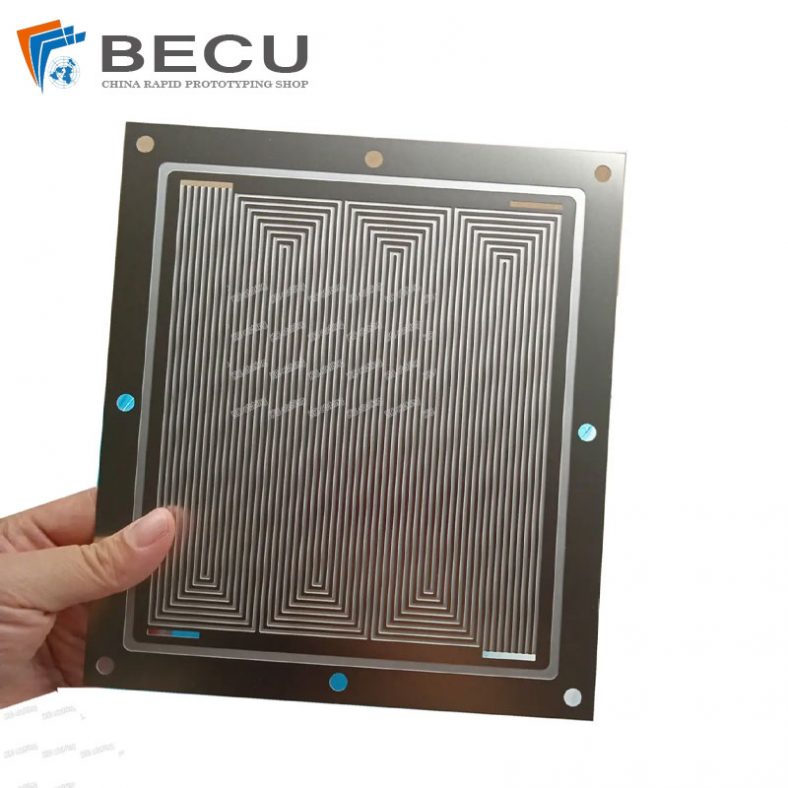

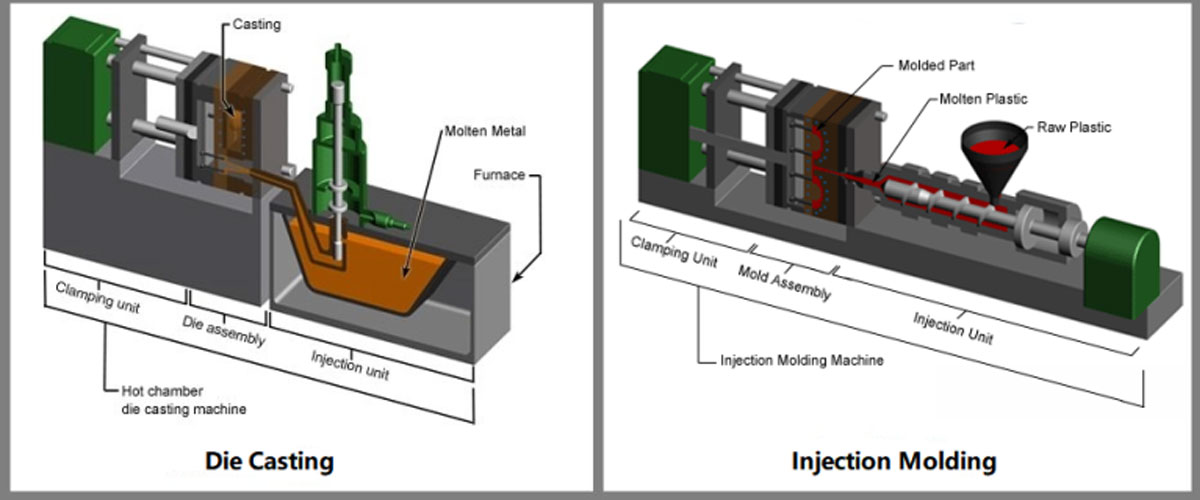

Le moulage sous pression est un procédé de moulage de métal qui consiste à former des pièces en forçant le métal fondu dans la cavité du moule sous pression. Le moule pour le moulage sous pression est généralement fabriqué en acier spécial, tel que l’acier à outils, pour sa résistance élevée. Selon les différents types, les procédés de moulage sous pression peuvent être divisés en moulage sous pression à chambre chaude et moulage sous pression à chambre basse.

Explication du processus de moulage sous pression

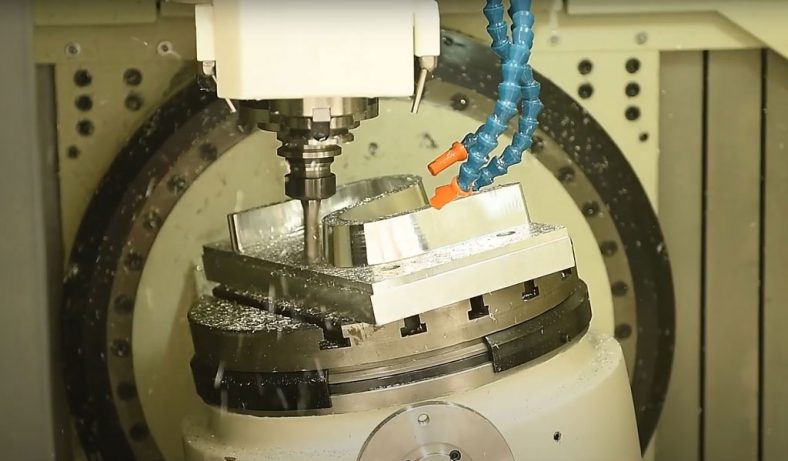

Étape 1. Conception et fabrication du moule : Tout d’abord, notre ingénieur fournira une solution de conception de moule appropriée en fonction des exigences d’une pièce moulée sous pression. Le moule moulé sous pression est généralement fabriqué par usinage CNC de précision. Le matériau du moule et la précision détermineront directement la qualité des pièces moulées sous pression.

Étape 2. Installation du moule : Une fois le moule prépayé, il sera installé sur l’équipement de moulage spécifique. Ensuite, les paramètres de l’équipement sont ajustés, ce qui peut garantir la plus grande précision des pièces en alliage d’aluminium réalisées au cours du processus de moulage.

Étape 3. Préparation du matériau : les matériaux de moulage sous pression qui répondent aux exigences doivent être préparés avant la coulée. Les métaux de moulage sous pression sont généralement : l’aluminium, le zinc et le magnésium.

Étape 4. Injection : Après avoir fait fondre les lingots de métal, le matériau fondu est injecté dans le moule jusqu’à ce qu’il remplisse complètement la cavité du moule. Ensuite, il est refroidi rapidement en peu de temps. Le temps de refroidissement et la température sont des facteurs importants qui affectent la qualité des pièces moulées finales.

Étape 5. Démoulage : Une fois la pièce moulée sous pression refroidie, retirez-la du moule et retirez l’excédent de matière pour obtenir des pièces moulées de forme nette. Des opérations secondaires telles que l’usinage, le revêtement par poudre ou d’autres traitements de surface peuvent être nécessaires pour obtenir la précision ou la finition de surface souhaitée.

Étape 6. Inspection et emballage : pour vérifier si la pièce moulée sous pression est conforme, les pièces doivent être soigneusement inspectées, notamment en termes de dimensions et de qualité de surface. Après approbation de l’inspection, les pièces doivent être emballées pour éviter qu’elles ne soient endommagées pendant le processus de transport.

Avantages du moulage sous pression

Par rapport aux autres procédés de moulage, le moulage sous pression adopte un procédé d’injection de métal liquide sous haute pression. Par conséquent, le procédé de moulage sous pression présente les avantages suivants :

- Haute précision : Dans le processus de moulage sous pression, le moule peut être à porte ouverte et à bascule mobile, de sorte que le liquide d’alliage est uniformément réparti dans le moule, réduisant le pourcentage de retrait de la pièce moulée, de manière à obtenir des pièces moulées sous pression de haute précision.

- Efficacité de production élevée : le moulage sous pression peut utiliser des moules à cavités multiples et plusieurs pièces moulées sous pression peuvent être moulées à la fois, améliorant ainsi l’efficacité de la production et réduisant le gaspillage de matériaux.

- Bonne qualité de surface : le moulage sous pression permet d’obtenir une surface de haute qualité sans post-traitement.

Taux d’utilisation élevé des matériaux : le processus de moulage sous pression peut utiliser efficacement les matériaux, réduire la production de déchets et réduire les coûts. - Poids léger : Comparé au moulage en acier inoxydable, le métal moulé sous pression a une densité plus faible, ce qui peut réduire le poids du produit tout en garantissant la résistance.

Inconvénients du moulage sous pression

- Coût initial élevé : Le coût initial d’installation du moulage sous pression est élevé.

- Limité aux métaux à haute fluidité : le moulage sous pression est uniquement adapté à la production de pièces métalliques à haute fluidité. Il est donc principalement utilisé pour produire des pièces moulées en aluminium et en zinc.

Applications courantes du moulage sous pression

Le moulage sous pression permet de produire des pièces métalliques complexes avec une grande précision. Il est donc largement utilisé pour créer des composants destinés à diverses industries. Parmi les applications courantes, on peut citer :

- Industrie automobile : Le moulage sous pression est la technique de fabrication la plus répandue pour produire des composants automobiles tels que des pièces de moteur, des carters de transmission, des pièces structurelles et des éléments décoratifs.

- Équipement médical : Pour leur haute précision et leur fiabilité, certains composants d’équipements médicaux, tels que les pièces de machines d’imagerie, les instruments dentaires et les outils chirurgicaux, sont fabriqués par moulage sous pression.

- Industrie de l’éclairage : Le moulage sous pression est également couramment utilisé pour la fabrication de boîtiers d’éclairage, de bases de lampes et d’autres composants d’éclairage, en raison de sa capacité à produire des conceptions complexes avec des finitions de surface supérieures.

- Électronique grand public : de nombreux composants d’appareils électroniques nécessitent des tolérances strictes et une excellente finition de surface. Le moulage sous pression est donc le procédé adapté aux composants d’appareils électroniques, tels que les boîtiers d’ordinateur, les coques de téléphone et les connecteurs.

- Équipement industriel : Divers composants pour machines et équipements industriels, notamment des composants hydrauliques, des pompes, des vannes et des engrenages, sont produits par moulage sous pression en raison de sa résistance et de sa durabilité.

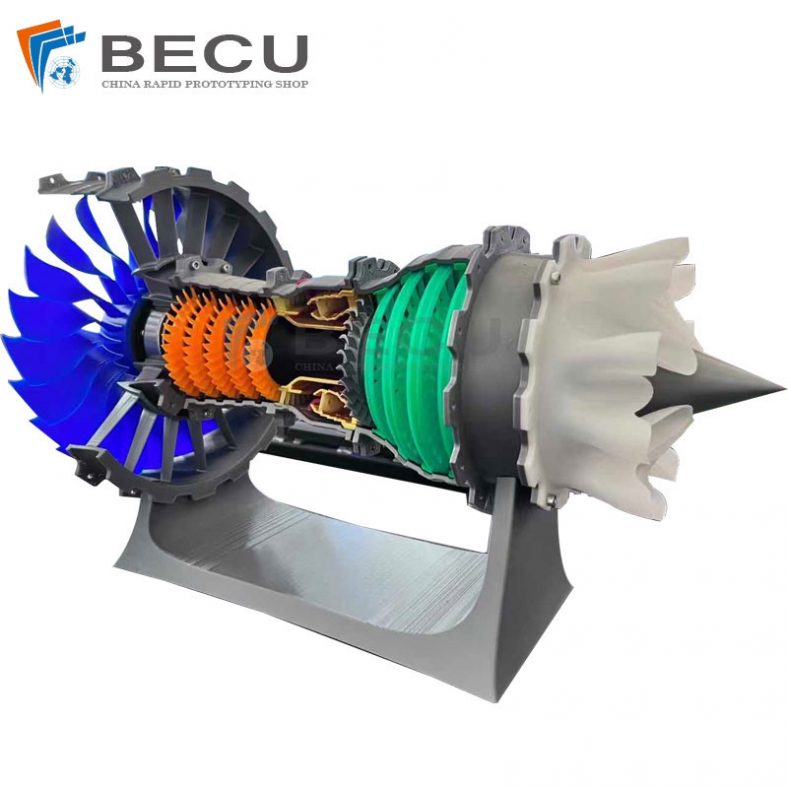

- Industrie aérospatiale : Tout comme dans l’industrie automobile, la production de pièces pour l’industrie aérospatiale est soumise à des normes de qualité strictes. Le moulage sous pression permet de produire des pièces solides mais légères pour l’industrie aérospatiale, notamment des pièces structurelles pour avions, des carters de moteur, des supports, etc.

Qu’est-ce que le moulage par injection ?

Le moulage par injection est l’un des procédés de fabrication les plus utilisés pour créer des pièces en plastique. Son processus de production est similaire à celui du moulage sous pression, mais il est destiné aux matières plastiques et non aux métaux.

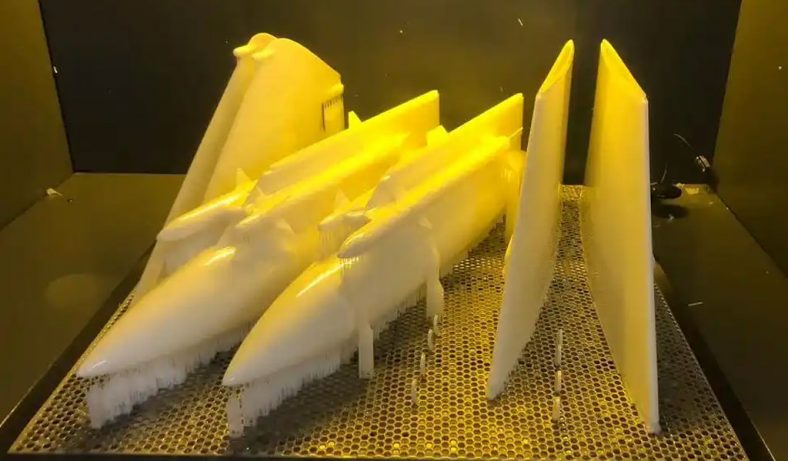

Le processus de moulage par injection consiste à faire fondre des granulés de polymère avant de les injecter sous pression dans un moule où le plastique liquide durcit sous forme solide, souvent composé de polymères thermoplastiques qui peuvent inclure des options de couleur ou de remplissage ou contenir des additifs pour des conceptions et des personnalisations personnalisées.

Explication du processus de moulage par injection

Étape 1. Conception du moule : pour commencer à façonner des pièces en plastique, la première étape consiste à concevoir le moule. Cela implique de prendre en compte la conception, les dimensions et les exigences de votre pièce avant de développer un moule avec une forme de cavité adaptée aux fins de moulage.

Étape 2. Sélection et fusion des matériaux : les choix courants pour les matières plastiques sont le polyéthylène, le polypropylène, l’ABS ou le nylon, entre autres. Lors de la sélection d’un matériau pour la production de moulage par injection, les propriétés telles que la résistance, la flexibilité et la stabilité thermique doivent être prises en compte. Après avoir confirmé un matériau plastique, introduisez-le dans une machine de moulage par injection où il sera chauffé et fondu pour le moulage par injection.

Étape 3. Injection : Le plastique fondu est injecté sous haute pression dans un moule et remplit chaque coin de la cavité du moule.

Étape 4. Refroidissement et solidification : Une fois introduite dans la cavité du moule, la matière plastique refroidit lentement et se solidifie dans son état final. Des défauts tels que des déformations ou des retassures peuvent facilement survenir à cette étape, en raison de procédures de refroidissement inappropriées.

Étape 5. Ouverture et éjection du moule : après solidification de la matière plastique dans le moule, les pièces en plastique moulées par injection solides sont formées et les broches d’éjection dans le moule aident à les pousser vers l’extérieur.

Étape 6. Post-traitement : Après avoir été extrudées, les pièces peuvent nécessiter un traitement supplémentaire tel que la découpe de tout matériau inutile, le polissage et la peinture afin d’améliorer leurs performances esthétiques ou fonctionnelles.

Étape 7. Inspection de la qualité : Une fois terminée, la pièce doit subir une inspection d’assurance qualité pour vérifier les dimensions, l’intégrité structurelle et l’apparence afin de répondre aux spécifications spécifiées.

Avantages du moulage par injection

Le moulage par injection peut être une méthode de fabrication très efficace pour produire des pièces en plastique en grande quantité. Voici cinq avantages clés :

- Efficacité et vitesse de production élevée : Le moulage par injection a une capacité inégalée à fabriquer rapidement de grands volumes de pièces à la fois dans un seul moule, ce qui le rend parfait pour les séries de production à grand volume où le temps et la cohérence sont de la plus haute importance.

- Conceptions de pièces complexes : grâce au processus haute pression du moulage par injection, le matériau remplit même les conceptions les plus complexes dans ses moules avec précision et exactitude, rendant possible la production de pièces complexes avec des caractéristiques complexes, qui seraient autrement difficiles ou impossibles avec d’autres processus de fabrication.

- Résistance accrue : le moulage par injection permet l’utilisation de charges dans les moules d’injection pour diminuer la densité tout en ajoutant une plus grande résistance au produit fini. Ces charges contribuent à assurer une pression d’injection constante dans chaque cavité du moule pour un développement de produit amélioré et une résistance accrue des produits finis.

- Options de matériaux et de couleurs flexibles : Avec sa vaste gamme de matériaux et de pigments de couleur parmi lesquels choisir pendant les processus de moulage par injection, le moulage par injection offre aux concepteurs plus de liberté lors de la création de pièces esthétiques avec un potentiel de conception exceptionnel.

- Réduction des déchets : le moulage par injection est un moyen précis et écologique de produire des pièces avec un minimum de déchets, en recyclant souvent tous les déchets de plastique produits pendant la production pour les réutiliser et les recycler, diminuant ainsi les coûts globaux des matériaux et l’impact écologique.

Inconvénients du moulage par injection

Le moulage par injection, malgré ses nombreux avantages, présente également certaines limites :

- Coûts initiaux élevés : Le coût initial du moule, en particulier pour les pièces de conception complexe, peut être très élevé, ce qui le rend moins économique pour les petites séries de production.

- Options de matériaux limitées : le moulage par injection n’est pas en mesure de produire tous les matériaux plastiques, en particulier les plastiques à très haute température.

Applications courantes du moulage par injection

- Automobile : Le moulage par injection joue un rôle important dans l’industrie automobile. Le moulage par injection de pièces automobiles à l’aide de moules à injection permet de créer des pièces en plastique complexes avec des structures complexes telles que des tableaux de bord, des panneaux de garniture de porte et des consoles centrales. Les faibles coûts de production font du moulage par injection une bonne solution pour les constructeurs automobiles.

- Électronique : Le moulage par injection est utilisé depuis longtemps dans l’industrie électronique. Il permet de produire des coques électroniques fines et de haute précision pour différents produits, tels que des étuis pour téléphones portables, des claviers d’ordinateur, etc. Même avec la mise à niveau continue des produits électroniques, le moulage par injection peut toujours répondre aux normes élevées de l’industrie électronique.

- Appareils électroménagers : Les appareils électroménagers doivent généralement avoir une bonne durabilité et une bonne apparence. La technologie de moulage par injection peut répondre à ces exigences. Grâce au moulage par injection, des appareils électroménagers aux formes et structures complexes peuvent être produits, tels que des coques de machines à laver, des poignées de réfrigérateur, etc. Le moulage par injection peut garantir la qualité et les performances des appareils électroménagers et améliorer la compétitivité des produits.

- Dispositif médical : La technologie de moulage par injection est également très courante dans l’industrie des dispositifs médicaux. Les dispositifs médicaux nécessitent des normes d’hygiène strictes et le moulage par injection peut les satisfaire efficacement en produisant des pièces répondant à ces spécifications, telles que des seringues ou des kits de perfusion conformes à ces normes. Grâce au moulage par injection, nous pouvons garantir à la fois la qualité et la fiabilité de ces dispositifs médicaux tout en contribuant en retour à protéger la santé des patients.

Différences entre le moulage sous pression et le moulage par injection

1. Matériaux utilisés

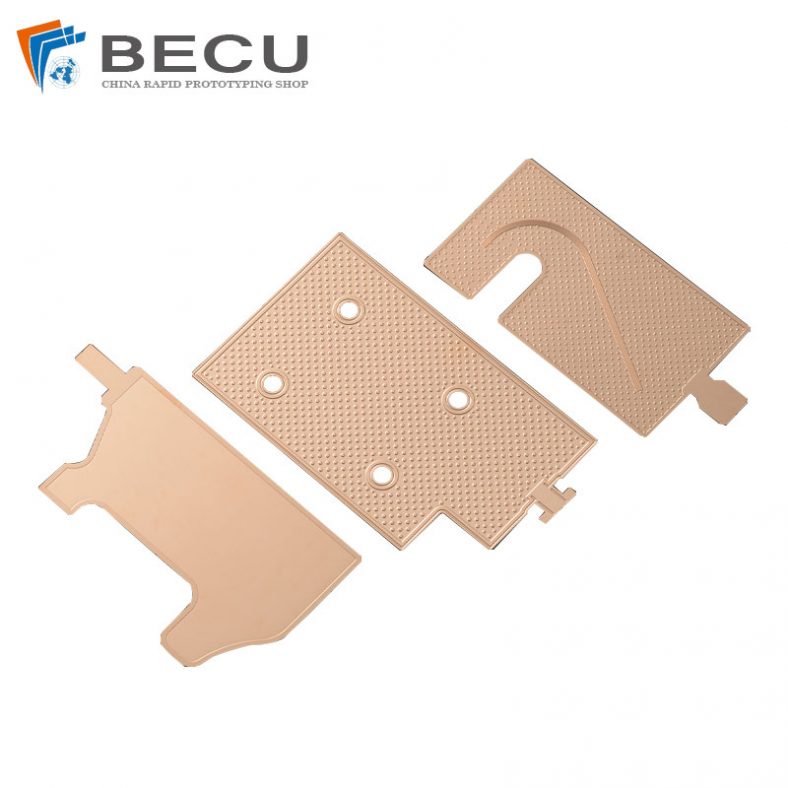

Le moulage sous pression est le plus souvent utilisé avec des métaux tels que l’aluminium, le zinc, le magnésium et les alliages de cuivre, en raison de ses propriétés de haute résistance, de résistance à la chaleur et de conductivité électrique. Ces caractéristiques les rendent adaptés aux applications nécessitant des pièces métalliques solides, durables et performantes. BE-CU.com peut fournir des solutions de moulage sous pression d’aluminium et de zinc dans nos installations.

Le moulage par injection est souvent utilisé pour les pièces en plastique constituées de matériaux thermoplastiques tels que l’ABS, le polystyrène, le polyéthylène et le polypropylène, ainsi que de plastiques thermodurcissables. Il est particulièrement adapté aux applications nécessitant des pièces légères mais économiques avec diverses possibilités de conception, allant des composants transparents aux couleurs et finitions hautement personnalisées.

2. Processus de production

Le moulage sous pression consiste à faire fondre le métal jusqu’à ce qu’il devienne liquide, puis à l’injecter à haute pression dans un moule en acier pour remplir uniformément les moules complexes. Il peut répondre à des détails complexes et des finitions de surface précis qui seraient difficiles ou impossibles avec d’autres techniques de formage des métaux.

Le moulage par injection consiste à chauffer des granulés de plastique jusqu’à ce qu’ils fondent, puis à injecter le plastique liquide à haute pression dans un moule. Cette méthode permet aux utilisateurs de produire des composants en plastique très détaillés avec des niveaux de détail élevés.

3. Coût du moule

Les moules de moulage sous pression sont généralement fabriqués en acier de haute qualité pour résister aux températures et pressions intenses associées à la fusion du métal, ce qui augmente considérablement les coûts initiaux. Cependant, au fil du temps, ils ont tendance à durer même dans des conditions de fonctionnement difficiles, offrant des investissements à long terme adaptés à une production continue à haut volume.

En raison des températures et des pressions plus basses associées au plastique, les moules d’injection ont tendance à être moins chers que les moules de moulage sous pression en termes de coûts d’investissement initiaux. Cependant, au fil du temps, ils s’usent souvent plus rapidement en raison de la production de volumes importants.

4. Vitesse et efficacité de production

Le moulage sous pression se distingue par son cycle de production rapide en raison des propriétés de refroidissement et de solidification rapides du métal, ce qui en fait une méthode efficace pour la production en masse de pièces dans un court laps de temps, idéale pour une utilisation automobile et industrielle.

Le moulage par injection peut connaître des temps de cycle plus lents en raison des taux de refroidissement plus lents du plastique. Cependant, une fois la production lancée, elle est souvent très efficace pour la fabrication en grande série, produisant souvent des milliers de pièces par jour avec des besoins de post-traitement minimes.

5. Tolérance et précision

Le moulage sous pression offre une tolérance dimensionnelle et une précision supérieures. La combinaison de l’injection haute pression et des processus de refroidissement rapide permet de maintenir des pièces homogènes d’un lot à l’autre. Il est essentiel lors de la production de composants tels que des pièces de moteur ou des engrenages avec des tolérances serrées.

Le moulage par injection offre une grande précision et de bonnes tolérances. Cependant, les matières plastiques peuvent présenter des variations dues à des facteurs tels que le rétrécissement et la déformation lors du refroidissement et de la solidification.

Moulage sous pression ou moulage par injection : quel procédé convient le mieux à votre projet ?

Choisir entre le moulage sous pression et le moulage par injection pour votre projet de fabrication nécessite une évaluation minutieuse, car chaque procédé présente ses propres avantages et inconvénients.

Tout d’abord, dans le cadre de votre décision initiale, évaluez la fonction principale et les exigences de la pièce que vous devez produire, car cette évaluation peut servir de base. Ensuite, évaluez le moulage sous pression et le moulage par injection par rapport à ces exigences afin de comprendre quel processus y répond le mieux.

Le moulage sous pression n’est peut-être pas idéal pour les matériaux qui doivent rester fluides sous pression et est généralement moins efficace pour produire de grandes pièces en raison des restrictions de coût et d’équipement, mais le moulage sous pression reste l’un des meilleurs choix pour produire des géométries complexes qui exigent des tolérances de dimensions précises et des propriétés mécaniques supérieures.

Lorsque le moulage sous pression et le moulage par injection peuvent tous deux répondre aux besoins de votre projet, les considérations économiques détermineront généralement votre choix. Le moulage par injection présente souvent des options plus rentables lors de la production de volumes élevés, car les coûts initiaux de configuration et de matériaux ont tendance à être nettement inférieurs à ceux du moulage sous pression.

Les décisions finales dépendent du client, car le fabricant choisit simplement la méthode de fabrication en fonction d’une combinaison d’exigences fonctionnelles, de contraintes budgétaires et d’objectifs de production. Le moulage sous pression et le moulage par injection offrent tous deux des solutions fiables basées sur les exigences de chaque projet.

Fonderie BE-CU.com – Votre partenaire fiable en matière de moulage sous pression en Chine

BE-CU.com est votre partenaire de confiance pour les services de moulage sous pression en Chine. Nous avons acquis une bonne réputation pour notre expertise et notre fiabilité dans le domaine du moulage. Nous nous spécialisons dans les solutions de moulage sous pression de haute qualité, offrant des méthodes de moulage sous pression par gravité , de moulage sous pression à basse pression et de moulage sous pression à haute pression pour répondre à tous les projets de moulage. Notre usine est équipée de lignes de production de moulage sous pression avancées avec des opérations d’usinage et de finition de surface à valeur ajoutée.

Chez BE-CU.com, nous nous engageons à fournir des pièces moulées sous pression d’une qualité exceptionnelle pour chaque projet. Nous proposons des services de moulage sous pression personnalisés conçus pour produire des pièces qui répondent à des spécifications exactes avec une résistance et une durabilité supérieures. Avec la certification ISO 9001, chaque étape de production est contrôlée et inspectée en suivant strictement les normes les plus élevées de gestion de la qualité.

Que vous ayez besoin de pièces moulées sous pression de petite ou de grande taille, BE-CU.com peut vous proposer des solutions rentables sans compromettre la qualité. Nos capacités internes de moulage et d’usinage nous permettent de contrôler directement les coûts et la qualité pour nos clients. Si vous recherchez une bonne entreprise de moulage sous pression en Chine, contactez notre fonderie dès maintenant pour un devis instantané !