De nos jours, le dissipateur thermique est l’une des méthodes les plus populaires en matière de gestion de la chaleur. Le dissipateur thermique, comme son nom l’indique, aide les composants électroniques à dissiper la chaleur, augmentant ainsi leurs performances et leur longévité. Bien que le marché propose divers procédés de fabrication, le moulage sous pression est connu pour être une méthode privilégiée pour la production de dissipateurs thermiques de haute qualité. En Chine, diverses entreprises proposent des dissipateurs thermiques de qualité.BE-CU.com , une entreprise de moulage sous pression, a gagné en popularité en raison de sa crédibilité, de ses produits haut de gamme et de sa gestion du temps..

Notre entreprise a des années d’expérience dans la fabrication de dissipateurs thermiques moulés sous pression. La meilleure partie de notre fabrication est que nous avons fusionné l’ancienne technique avec la technologie de pointe, ce qui donne des produits de haute qualité.BE-CU.com fournit non seulement des dissipateurs thermiques spécifiques, mais travaille également avec ses clients, afin que nous puissions livrer des produits selon les besoins des diverses exigences de l’industrie. Vous trouverez ci-dessous un guide qui vous aidera à avoir un aperçu du processus de fabrication des dissipateurs thermiques moulés sous pression. De plus, dans ce guide, vous découvrirez également les options de matériaux et d’autres processus associés qui font de BE-CU.com un fabricant incontournable de dissipateurs thermiques moulés sous pression.

Qu’est-ce qu’un dissipateur thermique ?

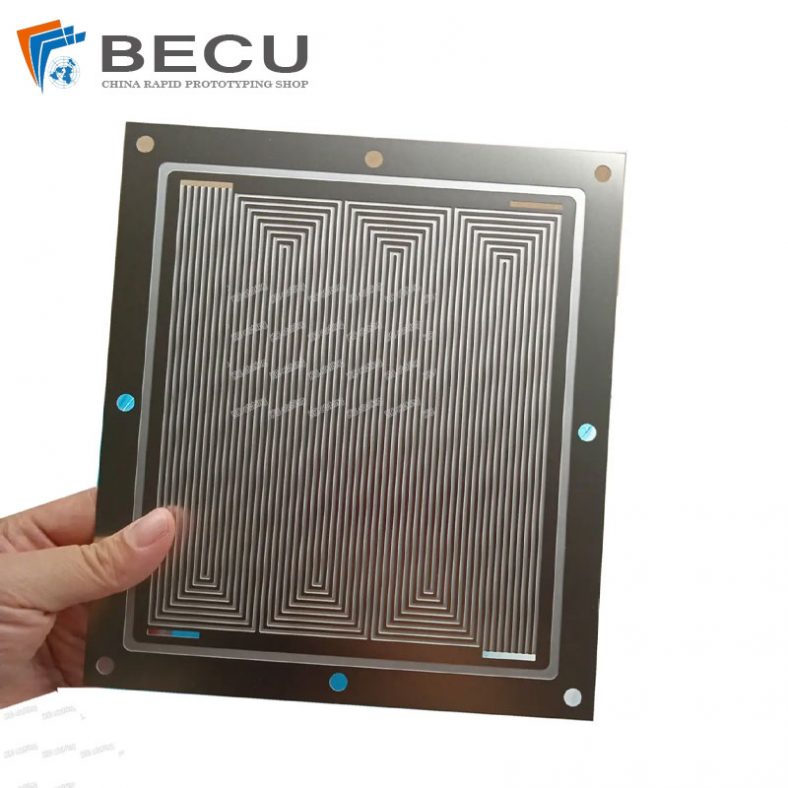

Comme nous le savons, lorsque des appareils électroniques comme les processeurs, les processeurs graphiques et les transistors fonctionnent, ils génèrent une énorme quantité de chaleur. Pour réguler cette chaleur et maintenir l’appareil en état de marche, un dissipateur thermique est utilisé dont le but principal est de refroidir l’appareil en dissipant la chaleur générée par les composants électroniques. Les dissipateurs thermiques contrôlent la surchauffe, sinon cela pourrait entraîner une réduction des performances, une défaillance des composants ou même des dommages permanents. Les dissipateurs thermiques sont couramment utilisés dans les ordinateurs, l’éclairage LED, les systèmes automobiles et d’autres applications industrielles. La conception d’un dissipateur thermique dépend d’une base et d’ailettes, qui augmentent la surface qui aide à la dissipation de la chaleur. La base est fixée à la source de chaleur, tandis que les ailettes s’étendent vers l’extérieur pour transférer la chaleur dans l’air ambiant. Bien que les dissipateurs thermiques soient très efficaces, leur efficacité dépend de différents facteurs, tels que son processus de fabrication, sa conception et son matériau.

Procédé de fabrication par moulage sous pression pour dissipateurs thermiques

- Conception et préparation du moule

La conception du dissipateur thermique et la création d’un moule constituent la première étape. Ces moules sont en acier trempé, ce qui leur permet de supporter des températures élevées. Cependant, il est nécessaire de garder à l’esprit les performances thermiques, la fabricabilité et la résistance mécanique du dissipateur thermique lors de la conception du moule.

- Faire fondre le métal

Maintenant que vous avez le moule, l’étape suivante consiste à sélectionner le métal, nous préférons généralement l’aluminium ou le zinc. Après la sélection du métal, il est placé dans le four pour la fusion. L’aluminium fond à environ 660 °C, tandis que le zinc fond à environ 419 °C. La gestion de la température pendant le processus de fusion permet d’obtenir la qualité et la cohérence du métal en fusion.

- Injection

Ce procédé se déroule sous haute pression, car il assure une répartition uniforme du métal en fusion dans chaque coin du moule. Une pression comprise entre 1 500 et 25 000 psi est idéale pour injecter le métal en fusion dans le moule.

- Refroidissement

Le moule est ensuite refroidi afin que le métal refroidisse et, une fois solide, la pièce métallique formée est retirée du moule. Ce temps de refroidissement dépend de la taille et de la complexité du dissipateur thermique et prend généralement quelques secondes à une minute. Les avantages d’un refroidissement approprié sont devenus évidents lors des tests des propriétés mécaniques souhaitées et de la précision dimensionnelle.

- Éjection

Une fois le métal refroidi et solidifié, le moule est ouvert et le dissipateur thermique fini est éjecté. Cette étape est automatisée à l’aide de systèmes ou est réalisée physiquement en fonction de l’échelle de production. Le dissipateur thermique retiré peut contenir un excès de matériau, appelé bavure, qui devra être coupé à l’étape suivante.

- Découpe et finition

Le dissipateur thermique éjecté est ensuite découpé pour éliminer les bavures. Des opérations de finition telles que l’usinage, le polissage, le sablage ou le revêtement peuvent être utilisées pour obtenir une qualité de surface et un aspect appropriés. Ces détails de finition optimisent encore davantage le dissipateur thermique et contribuent également à accroître son attrait esthétique.

Moulage sous pression et autres procédés pour les dissipateurs thermiques

Le moulage sous pression est l’une des méthodes les plus courantes pour produire des dissipateurs thermiques. En outre, il existe également d’autres méthodes qui peuvent être utilisées dans la fabrication de dissipateurs thermiques.

Extrusion

L’extrusion est un procédé dans lequel les matériaux sont forcés à travers une matrice de forme, ce qui permet de créer des profilés longs et continus à couper à la longueur. Ce procédé est particulièrement adapté lorsqu’il y a un besoin de production élevée. De plus, il permet également une conductivité thermique élevée. Le procédé est excellent mais il n’est pas adapté à la création de formes complexes avec des géométries définies. En revanche, le moulage sous pression peut créer des géométries complexes.

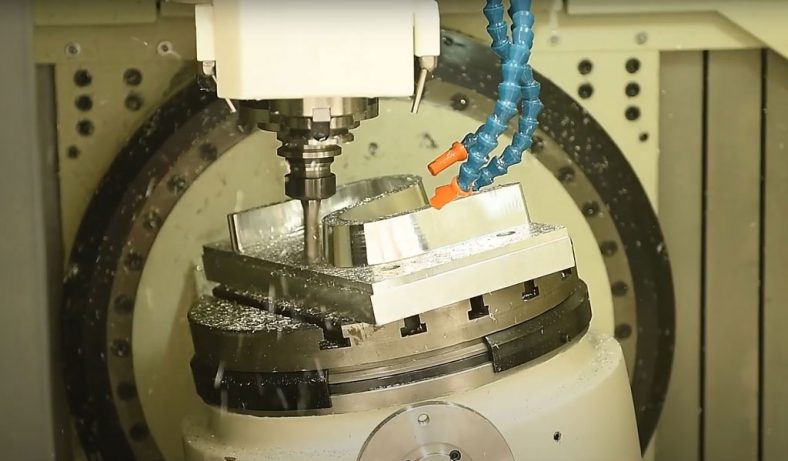

Usinage

Dans ce procédé, l’excédent de matière d’un bloc solide est retiré à l’aide d’une machine pour obtenir la forme souhaitée. Bien que le procédé donne des produits haut de gamme, il prend du temps et est coûteux par rapport au moulage sous pression. De plus, nous ne pouvons pas utiliser cette méthode pour une production à grande échelle.

Estampillage

Comme son nom l’indique, le procédé d’emboutissage utilise une presse pour créer des feuilles de métal aux formes spécifiques. Le procédé est adapté à la production à petite échelle et peut créer des conceptions simples. Il est donc rentable, mais pas aussi bon que le moulage sous pression, car il ne peut pas fonctionner avec des conceptions complexes.

Forgeage

Le forgeage est une méthode moderne qui consiste à façonner les métaux à l’aide de forces localisées. Bien que les produits obtenus grâce à ce procédé soient solides et durables, ce procédé ne fonctionne pas non plus avec des conceptions complexes comme le moulage sous pression.

Options de matériaux pour les dissipateurs thermiques moulés sous pression

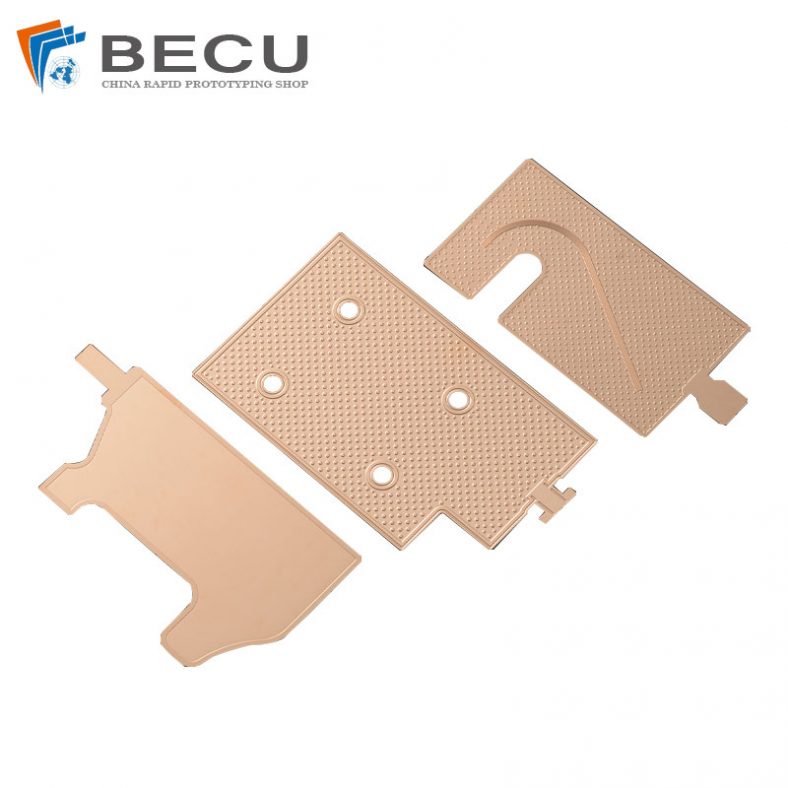

Aluminium moulé sous pression

Le moulage sous pression en aluminium est un choix de plus en plus populaire pour les dissipateurs thermiques en raison de ses bonnes propriétés fonctionnelles, telles que la légèreté, la résistance à la corrosion et une bonne conductivité thermique. De telles propriétés font de l’aluminium un très bon matériau pour évacuer la chaleur des composants électroniques, améliorant ainsi leurs performances et leur fiabilité. L’aluminium est léger, ce qui en fait un bon candidat pour les endroits qui ont besoin d’économiser du poids, comme les industries aérospatiale et automobile. Et comme l’aluminium a également une résistance naturelle à la corrosion, une passerelle piétonne en aluminium de qualité supérieure durera des décennies et sera capable de résister aux conditions difficiles de la nature. Ce matériau est également coulable et usinable, ce qui signifie qu’il peut produire des formes complexes et des motifs cohérents pour répondre à des guides thermiques et mécaniques particuliers. L’aluminium, outre sa polyvalence et ses caractéristiques mécaniques, permet son utilisation dans un large éventail d’applications, de l’électronique grand public aux machines industrielles. BE-CU.com possède une riche expérience dans la production de dissipateurs thermiques en aluminium moulé sous pression . Nous connaissons bien les facteurs clés qui peuvent affecter la qualité des pièces et pouvons éviter efficacement les problèmes de qualité pendant le processus de production.

Zinc moulé sous pression

Le zinc est un autre choix pour les dissipateurs thermiques moulés sous pression, avec ses propres avantages. Une dissipation thermique efficace est évidemment essentielle, c’est pourquoi nous avons choisi le zinc, qui offre une conductivité thermique décente. En raison de son rapport précision/taille élevé et de ses superbes propriétés mécaniques, le zinc est un excellent matériau pour les dissipateurs thermiques complexes nécessitant des tolérances géométriques strictes. Les parois minces peuvent être moulées en zinc, ce qui permet de concevoir des dissipateurs thermiques nouveaux et plus compacts. Le zinc offre également une grande résistance aux chocs tout en étant un métal solide et puissant et il est viable pour les composants qui nécessitent une durabilité. De plus, le zinc a une température de fusion plus basse que l’aluminium, ce qui permet d’économiser de l’énergie lors de la coulée, ce qui signifie plus d’économies de coûts. Cela fait du zinc un matériau attrayant pour un certain nombre d’applications de dissipateurs thermiques, en particulier lorsque des formes complexes et des dimensions exactes sont essentielles.

Aluminium ou zinc pour les dissipateurs thermiques moulés sous pression : comment choisir ?

Si vous ne savez pas comment choisir entre l’aluminium et le zinc pour les dissipateurs thermiques moulés sous pression. Veuillez prendre en compte les caractéristiques ci-dessous :

Conductivité thermique

Pour la conductivité thermique, bien qu’elle soit bonne à la fois pour l’aluminium et le zinc, l’aluminium a une conductivité thermique plus élevée que le zinc, ce qui le rend bon à cette fin.

Poids

L’aluminium est également plus léger que le zinc, ce qui peut être bénéfique dans les applications où le poids est une considération importante, comme les industries aérospatiale et automobile.

Coût

Le contrôle du budget est très important. Ainsi, si votre budget est limité, vous pouvez choisir le zinc plutôt que l’aluminium, car il est moins cher que ce dernier.

Complexité de la conception

Le zinc est plus polyvalent et peut fonctionner avec des parois fines et des conceptions complexes par rapport à l’aluminium. Il peut donc être un bon choix dans les domaines où une grande précision est requise.

Résistance à la corrosion

L’aluminium et le zinc sont tous deux très résistants à la corrosion. Cependant, l’aluminium peut présenter une meilleure résistance à la corrosion dans des conditions difficiles.

Avantages du moulage sous pression pour les dissipateurs thermiques

Le moulage sous pression est un choix privilégié pour la fabrication de dissipateurs thermiques, car il offre divers avantages. Vous trouverez ci-dessous les 5 avantages dont vous bénéficierez en utilisant le procédé de moulage sous pression pour les dissipateurs thermiques.

Haute précision et cohérence

Grâce au procédé de moulage sous pression, nous pouvons réaliser des modèles aux géométries complexes et aux tolérances serrées. Cela se traduira par la production de produits de haute précision, fiables et durables en grandes quantités.

Production rentable

Ce processus est automatisé et ne nécessite pas de travail manuel pour produire de plus grands volumes, ce qui réduit les coûts globaux. De plus, le produit final ne nécessite pas nécessairement de finition supplémentaire, ce qui le rend plus rentable.

Efficacité matérielle

Les matériaux excédentaires dans le processus de moulage sous pression peuvent être réutilisés, ce qui le rend non seulement rentable, mais également respectueux de l’environnement.

Finition de surface supérieure

Avec le moulage sous pression, vous n’avez pas besoin de finition de surface supplémentaire, car il produit des pièces avec une finition plus lisse par rapport aux autres méthodes, ce qui réduit ses coûts et fait gagner du temps.

Flexibilité de conception

D’autres méthodes ne permettent pas la fabrication de modèles complexes et élaborés, alors que le moulage sous pression fonctionne non seulement avec des modèles complexes, mais aide également à la production de modèles à parois minces.

Conseils de conception pour les dissipateurs thermiques moulés sous pression

Concevoir des dissipateurs thermiques moulés sous pression qui fonctionnent parfaitement n’est pas chose aisée et nécessite une réflexion approfondie sur différentes caractéristiques pour produire des produits de haute précision. Vous trouverez ci-dessous quelques conseils pour concevoir un dissipateur thermique moulé sous pression parfait :

Surface augmentée

La dispersion de la chaleur peut être augmentée en ajoutant des ailettes et une surface supplémentaire. Plus la surface est grande, plus la chaleur sera dispersée.

Optimiser l’espacement des ailerons

L’espace entre les ailettes est également important, donc un espacement approprié et équilibré entre les ailettes améliore le flux d’air, l’efficacité du refroidissement et maximise la surface.

Minimiser la résistance thermique

L’utilisation de moins de matériaux et de parois minces entre les ailettes de refroidissement et la source de chaleur fait du dissipateur thermique un modèle bien conçu avec un transfert de chaleur amélioré.

Tenir compte des contraintes de fabrication

Avant de commencer la conception, vous devez garder à l’esprit qu’il faut éviter les conceptions et formes trop complexes. Des techniques de moulage sous pression efficaces permettront de produire des dissipateurs thermiques de haute qualité.

Incorporation des fonctions de montage

L’intégration de trous de montage et de clips contribue non seulement à simplifier l’installation, mais permet également une fixation sécurisée aux composants électroniques.

Utilisation de matériaux à haute conductivité

Des matériaux à haute conductivité thermique comme l’aluminium et le zinc peuvent être utilisés pour augmenter la dispersion de la chaleur. Ces matériaux offrent d’excellentes performances thermiques.

Application de finitions de surface

Si vous souhaitez une brillance parfaite, une précision et des performances thermiques accrues, vous pouvez anodiser, peindre ou revêtir le dissipateur thermique.

Simulation et tests thermiques

Vous pouvez également utiliser un logiciel de simulation thermique pour prédire tout défaut de fonctionnement du dissipateur thermique. L’identification des problèmes potentiels avant la production peut permettre une conception soignée avec une gestion thermique parfaite. Si vous suivez les conseils mentionnés ci-dessus, vous pouvez créer des dissipateurs thermiques moulés sous pression qui présentent d’excellentes performances thermiques et sont fiables.

Applications des dissipateurs thermiques moulés sous pression

Les dissipateurs thermiques moulés sous pression peuvent être utilisés dans une variété d’industries, qui sont mentionnées ci-dessous :

Électronique grand public

Les dissipateurs thermiques sont utiles dans l’électronique grand public, car ils aident les appareils tels que les processeurs et les processeurs graphiques à disperser la chaleur de manière uniforme. Ainsi, les appareils peuvent fonctionner efficacement à des températures optimales.

Éclairage LED

Les LED haute puissance génèrent une énorme quantité de chaleur. Il est donc important de placer des dissipateurs thermiques moulés sous pression dans les luminaires LED afin de pouvoir gérer la chaleur. Cela est également utile pour le support structurel.

Electronique automobile

L’industrie automobile utilise largement des dissipateurs thermiques moulés sous pression dans ses unités de contrôle électronique (ECU). Ils sont utiles pour maintenir la charge thermique émise par l’électronique.

Équipement de télécommunication

Les serveurs et les centres de données sont importants dans les télécommunications et les dissipateurs thermiques moulés sous pression les aident à refroidir et à maintenir la température. Ils sont également utiles pour éviter la surchauffe.

Machines industrielles

Les machines industrielles sont lourdes et démarrent généralement dans des conditions difficiles tout en générant un maximum de chaleur. Les dissipateurs thermiques moulés sous pression dans les industries sont utilisés pour dissiper la chaleur et aider à maintenir l’efficacité et la fiabilité des machines.

Dispositifs médicaux

Dans le domaine médical, les dissipateurs thermiques moulés sous pression peuvent être utilisés dans des machines médicales avancées, telles que des instruments de diagnostic et des équipements d’imagerie, pour maintenir la chaleur pendant le fonctionnement.

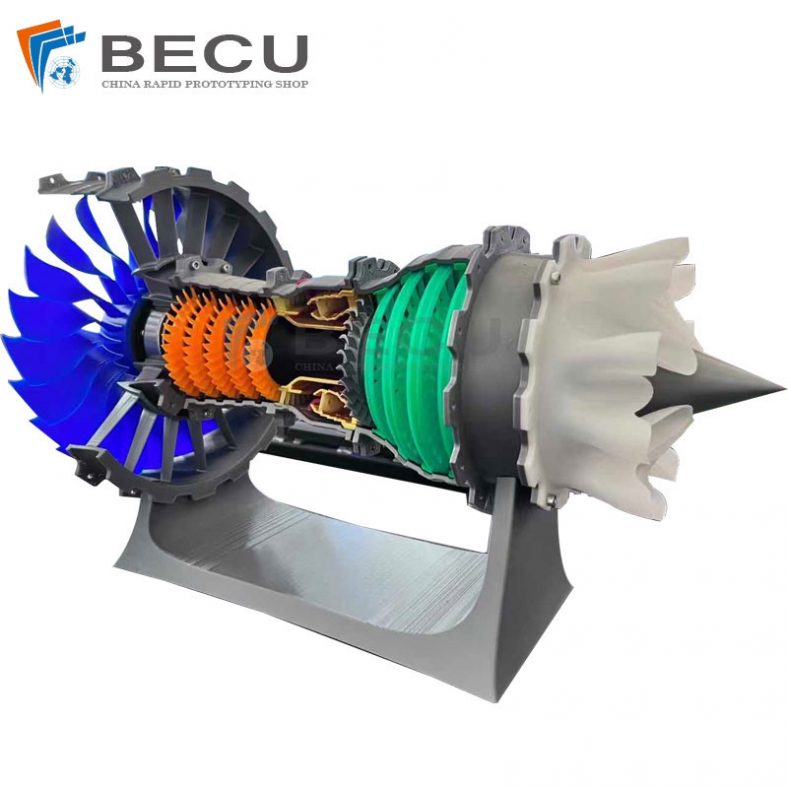

Fonderie BE-CU.com – Votre partenaire pour les dissipateurs thermiques moulés sous pression

BE-CU.com a acquis sa réputation en produisant des dissipateurs thermiques moulés sous pression de haute qualité. Nous combinons la dernière technologie de moulage sous pression avec des professionnels qualifiés pour fournir des solutions de gestion thermique de haute qualité. Nous ne faisons aucun compromis sur la qualité et livrons toujours nos produits avec précision et cohérence. Nous desservons également un large éventail d’industries, notamment l’électronique grand public, l’automobile et la technologie médicale.

Pourquoi choisir BE-CU.com pour le moulage sous pression ?

BE-CU.com vous assure de vous livrer le produit exact que vous recherchez, car nous comprenons vos besoins, vos priorités et vos exigences spécifiques. Nous disposons d’un personnel expérimenté pour comprendre vos exigences, vous guider vers les meilleurs choix et produire des dissipateurs thermiques personnalisés qui maximiseront les performances thermiques de votre appareil. De plus, nous travaillons toujours avec des matériaux de haute qualité tels que l’aluminium et le zinc pour améliorer la fiabilité et la longévité de vos composants électroniques. Si vous recherchez des solutions de gestion thermique fiables et efficaces pour vos composants électroniques, n’hésitez pas à nous contacter. Nous fournissons des dissipateurs thermiques moulés sous pression précis, garantis et de haute qualité. Quels que soient vos besoins, nous sommes là pour concevoir des dissipateurs thermiques sur mesure. Contactez-nous dès aujourd’hui pour discuter de votre projet et découvrir comment nous pouvons vous aider à obtenir une gestion thermique optimale.

Conclusion

Les dissipateurs thermiques moulés sous pression sont nécessaires dans les appareils électroniques modernes, ils offrent des solutions de gestion thermique pour diverses applications. Vous bénéficierez du processus de moulage sous pression dans de nombreux avantages car ils offrent une grande précision, une rentabilité et peuvent produire des géométries complexes. BE-CU.com est une entreprise leader dans le domaine du moulage sous pression en Chine. Avec des capacités de moulage sous pression en chambre chaude et en chambre froide , nous nous engageons à fabriquer des dissipateurs thermiques de haute qualité qui répondent à des performances maximales et à vos exigences de conception. Nous comprenons les subtilités du moulage sous pression, les options de matériaux et les considérations de conception et, en fonction de cela, nous proposons des solutions de gestion thermique personnalisées.

Questions fréquemment posées (FAQ)

1. Quel est le délai d’exécution typique pour que BE-CU.com coule sous pression des dissipateurs thermiques ?

En fonction de la complexité des conceptions, de la taille et du type de commande, les délais de production des dissipateurs thermiques moulés sous pression par BE-CU.com varient. Cela prend généralement entre 4 et 6 semaines. Cependant, la ponctualité dans la livraison garantit des services de bonne qualité tout au long du processus.

2. BE-CU.com peut-elle produire des dissipateurs thermiques personnalisés ?

BE-CU.com est capable de produire des dissipateurs thermiques sur mesure qui répondent à des paramètres de conception spécifiques ainsi qu’à des performances globales. Notre entreprise travaille en étroite collaboration avec nos clients pour créer des solutions personnalisées adaptées à leurs applications uniques.

3. Quelles mesures de contrôle qualité BE-CU.com met-elle en œuvre pour ses dissipateurs thermiques moulés sous pression ?

BE-CU.com applique une méthode très stricte pour maintenir la qualité tout au long du processus de production de ses dissipateurs thermiques moulés sous pression. Celles-ci comprennent des inspections, des tests de performance et le respect des normes industrielles pertinentes qui garantissent que chaque pièce répond à des niveaux optimaux de fiabilité et de qualité.